Die Zeiten, in denen Gewinde, Schweiß- und Hartlötverbindungen die Fügungen an Gasleitungen darstellten, sind nicht erst mit den TRGI 2008 vorbei. Auch wenn mit dem neuen Arbeitsblatt nun Edelstahl- und Kunststoffrohre den Weg in die Gebäudeinstallation finden, sind auch deren Rohrverbindungen bereits praxiserprobt. Neuerungen gibt es folglich nur in Detailfragen.

Bewährte Verbindung mit neuem Einsatzbereich

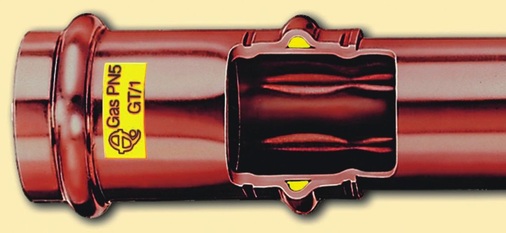

Kommen Metallverbundrohre zum Einsatz, greift man auf die Verpresstechnik zurück. Dabei wird das Rohr in den Gas-Pressfitting zwischen Stütz- und Presshülse geschoben. Ein Sichtfenster, mit dem die Fittings oft ausgestattet sind, ermöglicht die Kontrolle, dass das Rohr korrekt eingebracht ist. Die Verpressung erfolgt mittels Pressmaschine und hinterlässt das Profil der Pressbacke als Eindruck auf dem Fitting. Damit ist erkennbar, ob eine Verbindung verpresst wurde oder nicht, denn der Fitting einer unverpressten Verbindung hat eine glatte Oberfläche. Welche Pressbacken dabei verwendet werden müssen, gibt der jeweilige Systemanbieter an. Die Presstechnik findet auch für die Verbindung von Kupferrohren und Rohren aus nichtrostenden Stählen Verwendung, und das – wie die Erfahrung zeigt – in wachsendem Maße. Um den Erfolg einer dichten Gasleitung dann abschließend erleben zu dürfen, sind vorab allerdings ein paar Installationsgebote zu beachten. So müssen die Rohre nach dem Ablängen gewissenhaft innen und außen entgratet werden. Ein Schneidgrat könnte beim Einstecken des Rohres in den Fitting den Dichtring beschädigen. Natürlich ist vor dem Zusammenstecken zu kontrollieren, ob der Dichtring korrekt in seiner Fittingsicke sitzt. Ein beschädigter Dichtring ist auszutauschen. Dabei muss man wissen, dass es für die Gas-Pressfittings und für die Trinkwasser-Pressfittings Dichtringe aus unterschiedlichem Material gibt. Der für die Gasfittings besteht aus HNBR (Acrylnitril-Butadien-Kautschuk) und ist ausgelegt für eine höhere thermische Belastung von konstant 650 °C über einen Zeitraum von 30 Minuten. Trinkwassertauglich ist er allerdings nicht. Um Verwechslungen auszuschließen, sind die „Gasdichtungen“ gelb eingefärbt. Auch die Gasfittings selbst tragen außen beiderseitig eine gelbe Kennzeichnung. Mit dieser kann jederzeit nachträglich kontrolliert werden, ob nur Gas-Pressfittings eingebaut wurden.

Der Kontrollstrich ist ein Muss

Nach dem Einstecken des Rohres in den Fitting wird mit einem Markierstift diese Einstecktiefe angezeichnet. Werden mehrere Press-Stellen hintereinander verpresst, sollte man vor jeder Folgeverpressung die Einstecktiefe der Verbindung prüfen. Denn das Rohr kann sich aus dem Fitting wieder herausziehen, während andere Stellen bearbeitet werden. Rutscht die Leitung zu weit heraus, kann eine dann ausgeführte Verpressung nicht mehr in ausreichendem Maße die Längskraftschlüssigkeit der Verbindung sichern. Und nur diese Zugfestigkeit wird mit der Verpressung erreicht. Die Dichtheit der Verbindung ist dank des HNBR-Rings schon beim Einstecken des Rohres in den Fitting gegeben. Um zu vermeiden, dass aus diesem Grund eine versehentlich unverpresste Verbindung weder bei der Belastungsprobe noch bei der Dichtheitsprüfung auffällt, gibt es Fittings mit einer Vertiefung in der Dichtringsicke. Die Vertiefung garantiert, dass eine unverpresste Verbindung undicht ist und so spätestens bei der Dichtheitsprüfung der Leitung auffällt. Pressverbinder müssen das DVGW-Zertifizierungszeichen, geprüft nach DVGW-VP 614 [1], besitzen. So zugelassene Fittings dürfen auch im verpresstem Zustand undicht sein, und zwar im Brandfall. Hier wird als Prüfkriterium für die einzelne Pressverbindung bei Temperaturen unterhalb von 650 °C eine Leckage von 30 l/h Luftvolumenstrom (bei 1000 mbar) gestattet.

Geschlossener Ring – und doch Klemmverbinder

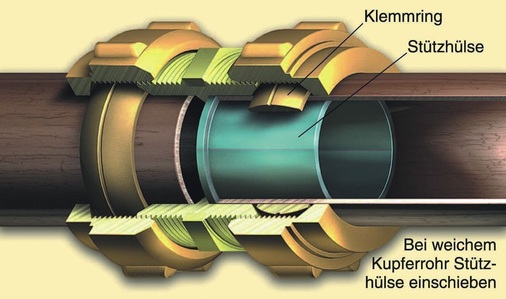

Nicht einmal eine Presszange benötigt, wer sich entschließt, die kupferne Gasleitung mittels metallisch dichtenden Klemmverbindern zu montieren. Diese Verbinder zeichnen sich durch einen geschlossenen (ungeschlitzten) Klemmring aus. Und eben dieser fehlende Schlitz lässt häufig den Verdacht aufkommen, es handle sich hier um Schneidringverschraubungen, die für die Montage mit Kupferrohren im Gasbereich unzulässig sind und deren Einsatz sich auf die Installation von Präzisionsstahlrohren beschränkt. Ein Versuch zeigt aber, dass der vermeidliche Schneidring auch nach seiner Demontage am Kupferrohr keine Spuren hinterlassen hat. Hier wird lediglich geklemmt. Das Rohr wird entgratet in den Klemmverbinder gesteckt. Ein Auseinandermontieren des Verbinders ist nicht nötig. Anschließend werden die Verschraubungen angezogen. Dadurch wird der Klemmring zwischen Verschraubungsmutter und Verschraubungskörper so gequetscht, dass dieser sich auf das Rohr aufklemmt und so für eine zugfeste und metallisch dichte Verbindung sorgt. Eine Verbindung, die jederzeit wieder gelöst werden kann. Bei der Auswahl der Verbinder ist zu beachten, dass nicht alle Produkte des Sortiments für den Gaseinsatz zugelassen sind.

Innen nur im Reparaturfall zugelassen

Im Gegensatz zu diesen metallisch dichtenden Klemmverbindern sind die weichdichtenden Klemmverbinder als fortlaufende Verbindung (Regelverbindung) in Gasleitungen nicht zugelassen. Lediglich in erdverlegten Außenleitungen aus Gewinderohren, mittlere Reihe (mittelschwere Gewinderohre) darf die Rohrverbindung durchgängig mit weichdichtenden Klemmverbindern erfolgen. In der Inneninstallation müssen die dort verwendeten Klemmverbinder höher thermisch belastbar sein. Die Klemmverbinder in HTB-Ausführung bestehen aus einem Dichtring (Abdichtung im Betriebsfall), einem Graphitring (Abdichtung im Brandfall) einem Vorlegering und einem (geschlitzten) Klemmring. Letzterer besteht aus Stahl und ist teilweise mit einer Markierungsrille versehen. Zeigt diese Markierungsrille zum Armaturenkörper, hat das angeschlossene Rohr in montiertem Zustand noch Bewegungsspiel. Weißt die Markierungsrille vom Armaturenkörper weg, wird das Rohr mittig fixiert. Die Dichtungen sind nur einmal verwendbar. Wird die Verschraubung geöffnet und soll wieder verwendet werden, kann nur ein neuer Dichtungssatz die dichte Verbindung garantieren. Nicht mehr wegzudenken sind diese „Glattrohrverbinder“ heute bei Reparaturarbeiten an auf Putz liegenden Innenleitungen aus Gewinderohren.

Bei Gewinden gilt: Weniger ist mehr

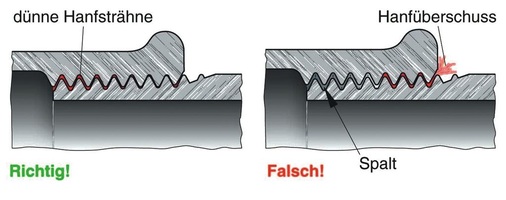

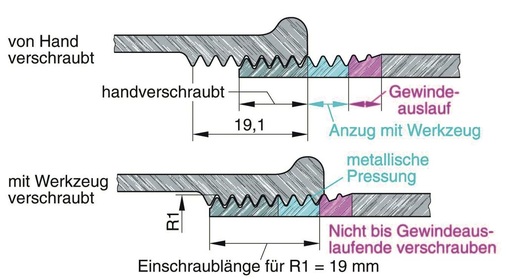

Seit Jahrzehnten bewährt hat sich das Whitworth-Rohrgewinde nach DIN EN 10226-1 [2]. Es handelt sich dabei in Deutschland um eine keglig-zylindrische Gewindepaarung. Das Außengewinde wird mit einer Steigung von 1:16 geschnitten (Kurzzeichen R). Das bedeutet, der Flankendurchmesser des Gewindes nimmt auf einer Länge von 16 mm exakt um 1 mm zu. Wird dieses Außengewinde mit einem Innengewinde verschraubt, das zylindrisch ist, also parallel liegende Flankendurchmesser hat (Kurzzeichen Rp), entsteht im Gewindebereich der Restanzugslänge eine metallene Pressdichtung. Und dies ohne die Zugabe von Dichtmittel, geschweige denn Dichtmittelträger, also zum Beispiel Hanf. Allerdings muss dafür sichergestellt sein, dass sowohl die Fittings als auch die selbstgeschnittenen Gewinde im Toleranzbereich liegen. Alte Gewindeschneidkluppen, fehlerhaft bediente Gewindeschneidmaschinen oder der zu sparsame Umgang mit Gewindeschneidmittel stellten die einwandfreie metallene Pressung und so auch die „nackte“ Dichtheit in Frage. Wer auf Hanf nicht verzichten möchte, der sollte eines beherzigen: Eingedichtet werden immer nur die vorderen Gewindegänge. Und dies mit einer breiten, aber dünnen Hanfsträne. Der Gewindebereich, in dem die metallene Dichtung stattfinden soll (Gewindegänge, auf die der Fitting nur unter zu Hilfenahme von Werkzeug aufzuschrauben ist), darf nicht „eingehanft“ werden. Hanf, der hier aufgebracht wird, behindert die metallene Abdichtung und führt dazu, dass der Fitting weiter gedehnt wird, als in den Toleranzbereichen berücksichtigt ist. Die Gefahr einer späteren Rissbildung am Fitting besteht.

Gasleitung mit Designerfittings?

Das ganz besonders, wenn man bei der Wahl der Tempergussfittings das falsche Modell aus der europäischen Vielfalt erwischt hat. Schon ein Blick in die TRGI sollte misstrauisch machen. Hier wird hinsichtlich der Fittingwahl die DIN EN 10242 [3] angeführt, dies aber mit dem Hinweis, für Gasinstallationen nur Fittings nach „Design-Symbol A“ verwenden zu dürfen. Dabei stellt sich heraus, dass die Europa-Norm vier Design-Symbole, nämlich A, B, C und D, beschert. Fittings der Design-Symbole C und D verfügen über keglig-keglige Gewindepaarungen, sind also als solche sofort zu erkennen. Haariger wird es bei den Symbolen A und B. Diese haben beide die in Deutschland übliche zylindrisch-keglige Gewindepaarung und unterscheiden sich nur in der Werkstoffqualität. Vereinfacht kann man sagen, dass Fittings nach Design-Symbol B, mit geringerer Mindestzugfestigkeit und Bruchdehnung als A, beim Verarbeiten schneller zu Rissbildung neigen. Bei der Materialauswahl muss folglich unbedingt darauf geachtet werden, nur Tempergussfittings zu verarbeiten, die dem Design-SymbolA entsprechen. Der Großhandel sollte hier schon bei seinem Einkauf dafür sorgen, in seinen Fitting-Regalen nur „A-Qualitäten“ anzubieten. Dann bleibt auch den Monteuren, für die Tempergussfitting gleich Tempergussfitting ist, ein Fehlgriff erspart. Hinzu kommt, dass durch diese „Herstellerreduzierung im Fitting-Regal“ auch verhindert wird, Produkte zu erhalten, deren Herstellerkennzeichen keinen direkten Rückschluss erlauben. Recherchen führen in solchen Fällen nicht selten nach Taiwan, Indien oder Korea. Im Falle eines defekten Fittings und so entstandenen Produkthaftungsansprüchen, stellt sich die Frage ob es gelingt, innerhalb von vier Wochen mit dem z.B. koreanischen Hersteller alles zu regeln. Man bedenke: Der Vorlieferant wird besonders bei Produkthaftungsansprüchen, verursacht durch Kleinteile, immer den – fast unmöglichen – Nachweis verlangen, dass das Produkt über seine Ladentheke gegangen ist. Er scheidet so als „Quasi-Hersteller“ auch dann aus, wenn dem Handwerker der Hersteller unbekannt ist.

Die richtige Wahl beim Dichtmittel

Gewindeverbindungen werden unter Verwendung eines Gewindedichtmittels hergestellt. Das Mittel hat dabei die Aufgaben, geringe, fertigungsbedingte Unebenheiten auszugleichen und im Gewindebereich für Korrosionsschutz zu sorgen. Ein Dichtmittelträger, wie etwa Hanf, kann in das mit Dichtmittel bestrichene Gewinde eingelegt werden. Dies aber – wie beschrieben – nur im Bereich der Handanzugslänge. Die Dichtmittel sind in DIN EN 751 [4], Teile 1 bis 3, genormt. DIN EN 751-1 gilt für anaerob aushärtende Dichtmittel, die ein Ausrichten nur während der Montage zulassen. Die Lösbarkeit der Gewindeverbindung ist je nach Festigkeitsklasse eingeschränkt oder nur nach Erwärmen möglich. DIN EN 7512 regelt die nicht aushärtenden Dichtmittel, die ein Ausrichten von Gewindeverbindungen auch nach der Montage ermöglichen und jederzeit gelöst werden können. Folgende Klassen werden unterschieden:

A Verwendung mit Dichtmittelträger

B Dichtmittel, die innerhalb von Gasgeräten ohne Dichtmittelträger verwendet werden

C Dichtmittel nur für Gase der 3. Gasfamilie (auch Flüssigphase)

Der Zusatz „R“ oder „Rp“ gibt an, dass begrenztes Zurückdrehen der Gewindeverbindung zulässig ist. DIN EN 751-3, regelt den Bereich der ungesinterten PTFE-Bänder (z.B. Teflon-Band), die an Rohrleitungsgewinden eingesetzt werden. Es werden die Klassen F und G unterschieden:

F für Gewinde ≤ DN 10

G für Gewinde > DN 10 ≤ DN 50

Auch hier gibt der Zusatz „R“ oder „Rp“ an, dass begrenztes Zurückdrehen der Gewindeverbindung zulässig ist. In Deutschland dürfen im Installationsbereich nur nicht aushärtende Dichtmittel (Klasse ARp) verwendet werden, welche nach DIN EN 751 Teil 2 und DVGW-VP 402 [5] geprüft sind. Aushärtende Dichtmittel nach DIN EN 751-1 sind für den Einsatz in Gewinden vorgesehen, die industriell hergestellt werden (z.B. Gewindeverbindungen in Gasgeräten, Montagegewinde in Gasarmaturen). Für das Gewinde in der Rohrleitungsinstallation lassen die TRGI diese Mittel allerdings nicht zu.

Schweißverbindung aus der Hand des Profis

Der Einsatz von Gewindeverbindungen ist in der Gasinstallation auf Nennweiten bis zu DN 50 begrenzt. Sollen größere Nennweiten bei Stahlleitungen installiert werden, ist Schweißen angesagt. Für Schweißarbeiten an Gasleitungen aus Stahlrohren, die mit Niederdruck betrieben werden und deren Wanddicke weniger als 4mm beträgt, muss eine Schweißerqualifikation nach DVS-Richtlinie 1902-1 [6] vorliegen. In der Regel wird diese schon während der Berufsausbildung erworben. Wiederkehrende Prüfungen werden nicht verlangt. Der Inhaber dieser Schweißqualifikation darf dabei auch Mitarbeiter ohne Schweißerausbildung zum Schweißen anleiten. Unter Aufsicht dürfen dann auch sie Gasleitungen schweißen. Die Kontrolle erfolgt durch Inaugenscheinnahme und durch die Dichtheitsprüfung der Gasleitung. Mindestens halbjährlich muss an einer Bruchprobe die Qualität einer „Musterschweißnaht“ bewertet werden. Erst wenn der Leitungsbetriebsdruck 100 mbar übersteigt und/oder wenn die Stahlrohrleitung eine Wanddicke von 4mm oder mehr aufweist (bzw. wenn höhere Anforderungen in Rechtsvorschriften gestellt werden), muss der Schweißer selbst die Schweißqualifikation besitzen. Dann allerdings die nach DIN EN 287-1 [7], die nicht nur gesonderte Prüfungen für jede Schweißposition fordert, sondern Wiederholungsprüfungen im Zeitabstand von zwei Jahren verlangt. Ferner darf der Schweißer seine regelmäßigen Schweißarbeiten für nicht länger als sechs Monate unterbrechen und der Betrieb muss eine Schweißaufsicht stellen. Hohe Anforderungen, die selbst bei Gasversorgungsunternehmen dazu führen, den Stamm an Rohrleitungsschweißern zu reduzieren. Für das Verschweißen von Kupferrohren und das von Kunststoffleitungen wird ebenfalls je eine Schweißerprüfung verlangt. Daher greifen Betriebe, die nicht ständig erdverlegte Gasleitungen aus Kunststoffrohren verlegen, im Falle des Falles auf Klemmverbinder zurück. Beim Kupfer steht das Löten hoch im Kurs, da es ohne gesonderten Qualifikationsnachweis ausgeführt werden darf. Die entsprechenden Kenntnisse hierfür werden im Rahmen der Ausbildung vermittelt.

Hartlöten fast immer nur mit Fittings

Die Hartlötverbindungen müssen nach DVGW-Arbeitsblatt GW 2 [8] grundsätzlich unter Verwendung von Kapillarlötfittings ausgeführt werden. Lediglich bei Muffen (zur Verbindung von Rohren gleichen Durchmessers) ist es zulässig, mit geeignetem Muffenwerkzeug handwerklich zu arbeiten. Die Fittings benötigen eine Zulassung auf Basis des DVGW-Arbeitsblattes GW 6 [9] bzw. GW 8 [10]. Zur Dokumentation dieser Zulassung sollen auf den Fittings die Buchstaben „DVGW“, zusätzlich zum Herstellerkennzeichen, angebracht sein. Auf der Verpackungseinheit (Karton, Tüte) müssen neben der Kennzeichnung „DVGW“ auch die DVGW-Registriernummer und die Prüfgrundlage (Arbeitsblatt GW 6 bzw. GW 8) stehen. Die Lötverbindung wird heute hauptsächlich unter Verwendung von phosphorhaltigen Loten (CP 203, CP 105) ausgeführt. Dabei ist kein Flussmittel erforderlich, wenn Kupfer verbunden wird. Sollen Messing- oder Rotgussverbinder an das Kupferrohr angelötet werden, ist das Flussmittel FH10 einzusetzen. Nicht verhindert werden kann ein Ausglühen des Kupferrohres im Bereich der Lötverbindung. Deshalb äußern einige Gasversorger bezüglich einer Kupferrohr-Gasinstallation die Bitte, den Bereich des Gas-Hausanschlusses von der Hauptabsperreinrichtung bis hinter die Gaszähler aus Stahlrohr zu erstellen um einem Verbiegen bei Druckregler- und Zählermontage vorzubeugen.

Wer sich für die Installation von Wellrohrleitungen aus nichtrostendem Stahl entschließt, muss die Verbindungselemente selbst an die Leitungsenden anarbeiten. Mithilfe eines Stauchgerätes werden dazu Rohrwellen zusammengepresst und so eine Dichtfläche erzeugt. Überwurfmuttern komplettieren dann die Verbindung. Allerdings sind für diese Verbindungstechnik unbedingt die Einbau- und Montageanleitungen der Hersteller zu beachten und die hierin formulierten individuellen Anforderungen zu erfüllen.

Literaturhinweise:

[1] DVGW VP 614: Unlösbare Rohrverbindungen für metallene Gasleitungen – Pressverbinder

[2] DIN EN 10226-1: Rohrgewinde für im Gewinde dichtende Verbindungen – Teil 1: Kegelige Außengewinde und zylindrische Innengewinde – Maße, Toleranzen und Bezeichnung

[3] DIN EN 10242: Gewindefittings aus Temperguß

[4] DIN EN 751: Dichtmittel für metallene Gewindeverbindungen in Kontakt mit Gasen der 1., 2. und 3. Familie und Heißwasser

[5] DVGW-VP 402: Dichtmittel für metallene Gewindeverbindungen der Gas- und Wasserinstallation

[6] DVS 1902-1: Schweißen in der Hausinstallation – Stahl – Anforderungen an Betrieb und Personal

[7] DIN EN 287: Prüfung von Schweißern – Schmelzschweißen

[8] DVGW GW 2: Verbinden von Kupferrohren für Gas- und Trinkwasser-Installationen innerhalb von Grundstücken und Gebäuden

[9] DVGW GW 6: Kapillarlötfittings aus Rotguss und Übergangsfittings aus Kupfer und Rotguss – Anforderungen und Prüfbestimmungen

[10] DVGW GW 8: Kapillarlötfittings aus Kupferrohren – Anforderungen und Prüfbestimmungen

Weitere Informationen

Unser Autor Jörg Scheele ist Installateur- und Heizungsbauermeister und leitet das SBZ-Redaktionsbüro NRW/Niedersachsen. Er ist Autor von Fachbüchern und als freiberuflicher Dozent des Gas- und Wasserfaches tätig. Telefon (0 23 02) 3 07 71, Telefax (0 23 02) 3 01 19, http://www.joerg-scheele.de