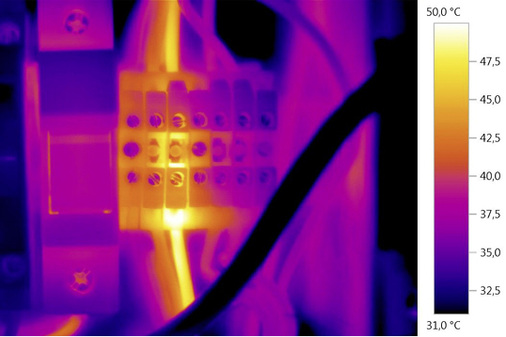

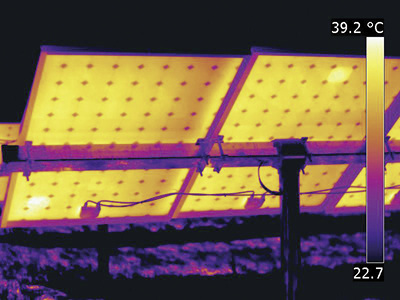

Neben konventionellen Prüf- und Messverfahren der technischen Diagnostik etabliert sich zunehmend die Infrarotthermografie als Mess- und Inspektionsmethode im vorbeugenden Brandschutz. Mit periodischen Infrarot(IR)-Kamerainspektionen können Defekte erkannt, thermisch belastete Bauteile lokalisiert und Folgeschäden vermieden werden. Ohne den laufenden Betrieb unterbrechen zu müssen, lassen sich Problem- und potenzielle Gefahrenstellen erkennen, dokumentieren und rechtzeitig beheben, bevor größere Schäden für die Anlage und das Umfeld entstehen. Defekte an Elektromotoren, Lagern oder Isolierungen können ebenso lokalisiert werden wie überhitzte Transformatoren, Kabel, Klemmstellen oder Sicherungen in Schaltschränken. Spezielle IR-Kameras können sogar Leckagen an Gasleitungen aus sicherer Entfernung aufspüren.

Maschinen und Anlagen inspizieren

Anlagenbetreiber sind verpflichtet, Mitarbeiter und Anlagen vor potenziellen Schäden zu schützen und alle technischen Maßnahmen und Mittel auszuschöpfen. Ein reibungsloser und sicherer Anlagenbetrieb, Produktions- oder Betriebsablauf sind nur möglich, wenn Maschinen und Anlagen zuverlässig arbeiten. Das setzt regelmäßige Inspektionen und Wartungsarbeiten voraus, damit Schäden frühzeitig erkannt, teure Folgeschäden und Produktionsunterbrechungen vermieden werden.

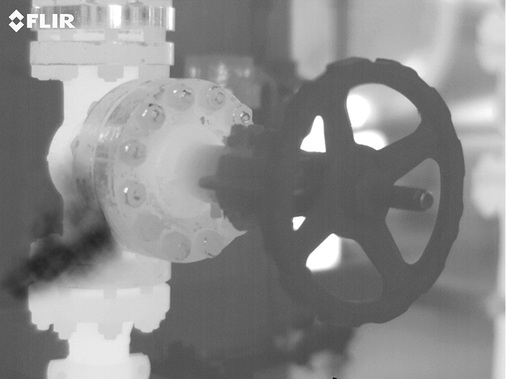

Neben konventionellen, zerstörungsfreien Prüf- und Messverfahren der technischen Diagnostik (Sichtprüfung, Ultraschall, Schwingungsmessung etc.) hat sich in der Gebäude- und Anlagentechnik inzwischen auch die Infrarotthermografie als Mess- und Inspektionsmethode etabliert. Mithilfe mobiler oder stationärer Thermografiekameras lassen sich über regelmäßige Inspektionen oder ein kontinuierliches Monitoring überhitzte Stellen (Hotspots) an elektrischen und mechanischen Bauteilen schnell aufspüren. Stationäre Thermografie-basierende Monitoringsysteme geben per Abgleich mit hinterlegten Schwell- und Grenzwerten automatisch Alarm. In großen Haustechnikzentralen oder Produktionsbetrieben ist damit eine schnelle Zustandskontrolle von Rohrleitungen, Ventilen, Maschinen, Lagern, Werkzeugen, Formen, Schaltschränken, Elektrokabeln, Schaltern und anderen potenziell gefährdeten Systembauteilen möglich.

Überhitzte Bauteile können nicht nur zu Schäden führen, die für das Bedienpersonal zur Gefahrenquelle werden und Brände auslösen können, sondern auch Leistungseinbußen nach sich ziehen. Thermografische Untersuchungen steigern die betriebliche Sicherheit, die Wirtschaftlichkeit und senken Betriebskosten – auch weil Reinigungs- und Wartungsintervalle optimiert werden können. Werden alle Anlagenbereiche detailliert abgebildet, lassen sich von der Norm abweichende Zustände mit einem Blick erkennen und im Wärmebild (auch Thermogramm genannt) dokumentieren.

Gegenüber anderen Prüf- und Messverfahren hat die Thermografie zudem den Vorteil, dass berührungs- und gefahrlos aus der Distanz gemessen werden kann. Maschinen und Anlagen müssen nicht abgeschaltet werden, sodass der Anlagenbetrieb ungestört weiterlaufen kann. Mithilfe von auf die Gasdetektion spezialisierten IR-Kameras lassen sich entweichende Gase aus sicherer Entfernung aufspüren und sichtbar machen, ohne dass Produktionsprozesse einer Anlage unterbrochen oder Anlagen heruntergefahren werden müssen. Auch durch chemische Reaktionen oder biologische Zersetzungsprozesse bedingte Deponiebrände können verhindert werden. Wärme- oder Glutnester sind auf dem IR-Kameradisplay schnell erkennbar, weshalb die Thermografietechnik auch während und nach einem Brand einsetzbar ist.

Spezielles Equipment erforderlich

Auch wenn es einfach aussieht und die Kameratechnik immer perfekter wird – die Thermografie ist keine Digitalfotografie. Sowohl die Aufnahme als auch die Interpretation und Auswertung von Wärmebildern erfordert spezielle Werkzeuge, Fachwissen, Know-how und Erfahrung. Ohne die Auswertung und Interpretation eines Fachmanns sind Thermogramme nur bunte Bilder und damit wertlos. Bereits bei der Aufnahme muss man auf Randbedingungen und mögliche Fehlerquellen achten, sonst erhält man fehlerhafte Ergebnisse. Das beginnt bereits mit der Wärmebildqualität. Sie hängt primär von der Leistungsfähigkeit der IR-Kamera und der Auflösung des Infrarotdetektors ab, der die Wärmestrahlung erfasst. Je höher die Detektorauflösung ist, desto mehr Details lassen sich erkennen. Sie sollte mindestens 320 x 240 IR-Bildpunkte betragen, was 76 800 einzelnen Temperaturmesswerten entspricht.

Für gelegentliche und einfache Messaufgaben sind auch Kameras mit 120 x 160 IR-Bildpunkten einsetzbar. Ein weiterer wichtiger Kameraparameter ist die thermische Empfindlichkeit, auch NETD-Wert genannt. Sie gibt die kleinste Temperaturdifferenz an, die vom Detektor erfasst werden kann, und sollte mindestens 0,08 K (bei 30 °C) betragen. Auch die geometrische Auflösung (IFOV-Wert) entscheidet über die Messgenauigkeit. Sie ist abhängig vom aktuell eingesetzten Objektiv und sollte mindestens 2 mrad bei Verwendung eines Normalobjektivs betragen. Der IFOV-Wert definiert die kleinstmögliche Messfleckgröße. Das ist jene Fläche auf dem Messobjekt, die aus 1 m Entfernung einer einzelnen Detektorzelle in einem Wärmebild zugeordnet werden kann. Die Messfleckgröße entscheidet darüber, wie genau bei einer vorhandenen Objektgröße und Objektentfernung gemessen werden kann. Das ist insbesondere bei weiter entfernten Objekten (Starkstrom-Thermografie) respektive feinen Strukturen (elektrischen/elektronischen Bauteilen) entscheidend.

Je nach räumlicher Situation bzw. Objektentfernung sollte das Kameraobjektiv aufgabenbezogen durch ein Weitwinkel- oder Teleobjektiv austauschbar sein. Zu den Kamera-Einstellmöglichkeiten sollten mindestens der Emissionsgrad (materialspezifischer Wärmeabstrahl-Kennwert des Messobjekts) sowie die reflektierte Temperatur gehören. Ein externes oder schwenkbares Display vereinfacht die Aufnahme in beengter Situation oder aus ungewöhnlicher Perspektive. Detailliertere Kamera-Anforderungen enthalten die DIN 54191, VdS 2859 und die VATh-Richtlinie für Elektrothermografie.

Ohne Fachwissen keine Sicherheit

Über die Qualität der Messungen entscheidet auch, wer die Kamera bedient. Er muss, über die korrekte Bedienung der Kamera hinaus, mögliche Fehlerquellen und Grenzen der Thermografie kennen sowie die Messergebnisse korrekt interpretieren. Das setzt sowohl bei der Aufnahme als auch bei der Auswertung Kenntnisse aus den Bereichen Optik, Wärmestrahlung, Wärmeleitung, Messtechnik, Materialkunde, Bauphysik und durch das Messobjekt bedingtes Fachwissen voraus. Kenntnisse über verwendete Materialien, den technischen und konstruktiven Aufbau des jeweiligen Messobjekts sind unverzichtbar, denn sie helfen bei der Deutung thermischer Auffälligkeiten. Ferner sollte man sich vorher eingehend mit der Funktionsweise und thermischen Charakteristik der zu untersuchenden Anlage sowie möglichen Störungen vertraut machen.

Welche konkreten Anforderungen an den Thermografen gestellt werden, hängt davon ab, was mit welchem Ziel untersucht wird. So werden an Haustechniker, die gelegentlich Schaltschränke oder Anlagen überprüfen müssen, geringere Anforderungen gestellt als beispielsweise an einen qualifizierten Elektrothermografie-Dienstleister, der Brandrisiken beurteilen soll. Letzterer sollte gemäß den Forderungen des Gesamtverbands der Deutschen Versicherungswirtschaft als Sachverständiger für Elektrothermografie oder VdS-anerkannter Sachverständiger für Elektrothermografie zertifiziert sein (siehe www.vath.de/ausbildung/zertifizierung ). Eine entsprechende Zertifizierung ist im Rahmen eines fünftägigen Lehrgangs mit anschließender Prüfung für etwa 3000 Euro erhältlich und muss alle vier bis fünf Jahre im Rahmen einer Rezertifizierung aufgefrischt werden, um die Qualität der fachlichen Qualifikation zu erhalten.

Thermogramme aufnehmen und auswerten

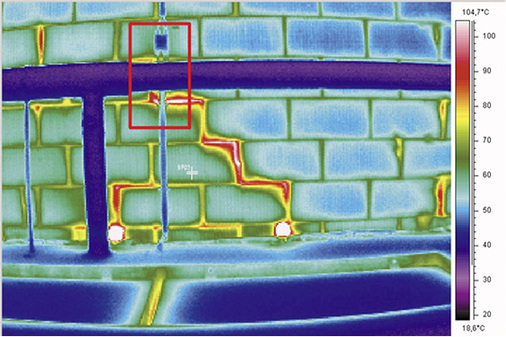

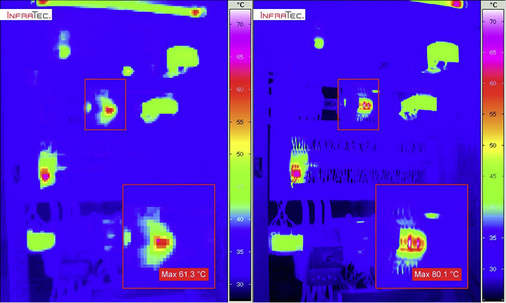

Zunächst sollte der Thermograf, gegebenenfalls zusammen mit dem Anlagenbetreiber, den Ablauf der Messung festlegen. Bei der Festlegung eines geeigneten Messtermins sollten mehrere Faktoren berücksichtigt werden, z. B. die Jahreszeit (Temperaturentwicklung), Produktionszyklen oder planmäßige Anlagenstillstände. Letztere können gegebenenfalls zur Beseitigung der festgestellten Fehler genutzt werden. Messungen an Elektroanlagen sollten stets nur in Begleitung durch eine Elektrofachkraft des Betriebs erfolgen. Nur er sollte eventuelle Abdeckungen entfernen und auch wieder anbringen. Bei der IR-Messung sind gegebenenfalls die in der DGUV vorgegebenen Sicherheitsabstände zu berücksichtigen. Die eigentliche Thermografieprüfung besteht aus einer IR-Inspektion und Sichtprüfung. Zu jeder Thermografieaufnahme sollte deshalb parallel auch ein Digitalkamerafoto (Lichtbild) angefertigt werden. Sinnvoller als die in der Regel integrierte Digitalfotofunktion ist eine separate Digitalkamera ab zehn Megapixel Bildauflösung. Schon während der Messung sollten Thermogramme vorab begutachtet werden, um einen ersten Eindruck vom Messobjekt zu erhalten, für Plausibilitätsprüfungen etc. Auffälligkeiten, welche die Betriebssicherheit gefährden, müssen den Verantwortlichen sofort mitgeteilt und in der schriftlichen Dokumentation besonders hervorgehoben werden.

Die eigentliche Auswertung mithilfe der zum Lieferumfang gehörenden Auswertungssoftware erfolgt im Büro. Sie kann Thermogramme anzeigen, modifizieren, optimieren, organisieren, analysieren, einem Digitalfoto gegenüberstellen oder mit diesem überlagern und zu einem nachvollziehbaren Thermografiebericht zusammenstellen. Bei der Bewertung und Interpretation der Thermogramme müssen stets die Betriebsbedingungen der untersuchten Anlagenteile berücksichtigt werden. Zu beachten ist auch, dass festgestellte Temperaturen bei bestimmten Betriebsmitteln und Bauarten unter Umständen gefährlich, bei anderen normal sind. Auffällige Temperaturdifferenzen müssen nicht prinzipiell ein Problem darstellen, umgekehrt können auch kleine Temperaturdifferenzen auf gravierende Mängel hinweisen. Daher ist bei der Interpretation thermografisches Fachwissen ebenso wichtig wie die Erfahrung und das Detailwissen des Anlagenbetreibers.

Selber machen oder Dienstleister beauftragen?

Die vorbeugende Anlageninspektion setzt IR-Profikameras voraus, in die man, je nach Detektorauflösung und Kameramodell, zwischen 5000 und 50 000 Euro investieren muss. Die Preise für wenige Jahre alte Gebrauchtgeräte liegen zwischen 20 und 50 % unter dem Neupreis. Mietpreise sind abhängig vom Kameramodell und bewegen sich zwischen 150 und 500 Euro pro Tag. Mit einkalkulieren sollte man auch Zeit und Kosten für Schulungen. Investitionen für Kamerakauf und Schulung entfallen, wenn man sich für eine Thermografiedienstleistung entscheidet. Die Kosten dafür hängen vom Leistungsumfang, vom Messobjekt und der Aufgabenstellung ab. Deshalb sollte man sich von einem zertifizierten Dienstleister ein Angebot unterbreiten lassen. Darin enthalten sein sollten die Anfahrt, Spesen, die nötige Arbeitszeit und Gerätetechnik, alle Materialkosten sowie die nachvollziehbare Auswertung und ausführliche Dokumentation der Thermogramme.

Bei der Auswahl des Dienstleisters sollte man auf seine Qualifizierung, den angebotenen Leistungsumfang, Erfahrungen und Referenzen aus dem jeweiligen Einsatzgebiet und die Qualität des Thermografieberichts achten. Dieser sollte aus dem Prüfbericht, dem Messprotokoll, Mängellisten und den IR-Reports bestehen. Diese enthalten die Bilddokumentation inklusive einer Auswertung der belastungsabhängigen Temperaturwerte. Der Thermografiebericht muss verständlich, nachvollziehbar und vollständig sein. Das setzt voraus, dass die Dokumentation alle relevanten Angaben enthält, etwa gemäß VdS 2860 und VATh-Richtlinie Elektrothermografie. Dazu gehören der Auftraggeber/Auftragnehmer, die untersuchten Objekte, die Zielsetzung, der Name des Thermografen und beteiligter Personen, der Prüftermin, das eingesetzte Wärmebildkamerasystem mit den verwendeten Optiken sowie eventuell ergänzend eingesetzte Messgerätetechnik.

Der Auswertungsteil sollte die Wärmebilder und Digitalfotos enthalten, inklusive Aufnahmeort, Aufnahmedatum, Aufnahmeuhrzeit und Dateiname. Erkannte Fehlstellen oder Hotspots sollten im Wärmebild mit einem Temperaturmesspunkt versehen sein, wobei zu beachten ist, dass jeder Hotspot einen anderen Emissionsfaktor haben kann. Zu den weiteren Pflichtinhalten gehören eine Objektbeschreibung (Gebäude, Raum, Anlage, Schaltschrank, Schaltfeld, Bauteil etc.) sowie der Belastungszustand zum Messzeitpunkt in Ampere und/oder in Prozent zur Maximalbelastung. Letzterer Wert sollte bei 30 % bezogen auf die Nennbelastung liegen, damit Fehler erkannt werden können.

Fazit

Mit regelmäßigen thermografischen Inspektionen können die Betriebssicherheit und Zuverlässigkeit gebäudetechnischer Anlagen gesteigert und Anlagenwerte gesichert werden. Dennoch ist die Thermografie kein Ersatz zur wiederkehrenden Sichtkontrolle, Funktionsprüfung, Messung etc. von Anlagen und Bauteilen. Sie ist vielmehr eine sinnvolle Ergänzung. Wärmebilder stellen immer nur eine Momentaufnahme dar. Deshalb empfiehlt sich eine turnusmäßige thermografische Überprüfung, weil sich dadurch die statistische Sicherheit, Fehler zu erkennen, zusätzlich steigern lässt.

Info

Tipps zur Anlagenthermografie

Liste wichtiger Maschinen, Betriebsmittel und Anlagen erstellen bzw. vom Betreiber anfordern und nach Eignung für thermografische Untersuchungen sortieren.

Prioritätenliste festlegen: Welche Maschinen, Betriebsmittel und Anlagen verursachen häufiger Probleme? Welche sind für den laufenden Betrieb essenziell?

Normalbetrieb per Referenz-Thermogramm dokumentieren: Wie sehen Maschinen, Betriebsmittel und Anlagen im Normalbetrieb im Thermogramm aus? Einstellungen von Emissionsgrad, Reflexion etc. und genaue Lagebeschreibung dokumentieren.

Zeit- und Prioritätenplan für die Anlageninspektion festlegen: Insbesondere bei größeren Anlagen planen, was wann zuerst untersucht werden soll.

Individuelle Beurteilungskriterien für die Bewertung thermischer Auffälligkeiten ggf. mit dem Anlagenbetreiber definieren oder VdS-Kriterien bei der Auswertung berücksichtigen.

Anlagentechnik erfassen: Mit der Funktionsweise und thermischen Charakteristik der Anlage sowie möglichen Störungen vertraut machen.

Randbedingungen beachten: Besondere Konstruktionen, Materialien, Konstruktionen, Isolierungen etc. können eine korrekte Messung vereiteln.

Thermogramme ergänzen: Aufgabenbezogen sollten ggf. weitere Messverfahren eingesetzt werden (Strom-, Druckmessung etc.).

Thermogramme analysieren: IR-Bilder per Analysesoftware auswerten und Ergebnisse in einem aussagekräftigen Thermografiebericht zusammenzufassen.

Tipp

Autor

Dipl.-Ing. Marian Behaneck ist Fachautor zahlreicher Publikationen zu Hardware, Software und IT im Baubereich; 76751 Jockgrim, E-Mail: behaneck@gmx.de