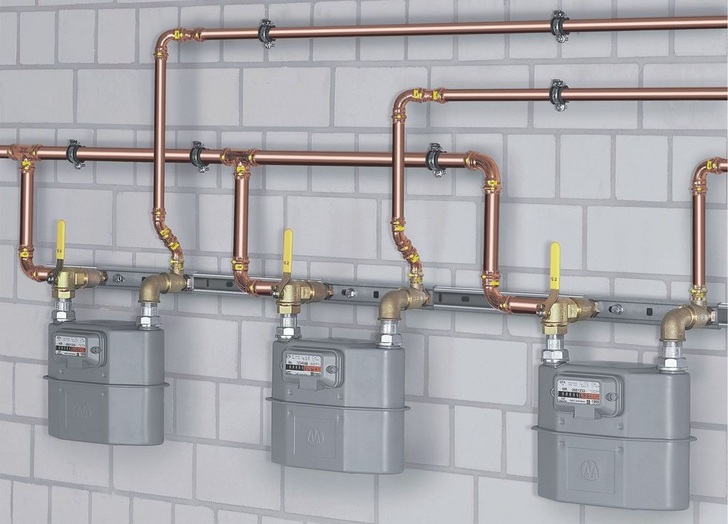

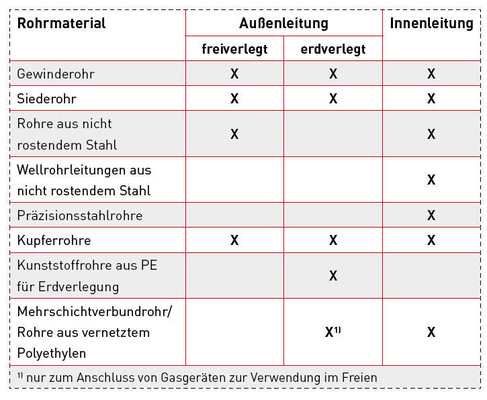

Bei der Entscheidung, welches Rohrmaterial zur Erstellung einer Gas-Installation eingesetzt werden soll, haben Installateur und Bauherr die Qual der Wahl. Die Technischen Regeln für Gas-Installationen (TRGI) 2008 bieten neben den klassischen Materialien auch die Möglichkeit, Gas-Innenleitungen aus Kunststoffrohren zu erstellen. Dabei handelt es sich um spezielle Rohre, die – von einer einzigen Ausnahme abgesehen – nur für den Inneneinsatz in Frage kommen. Sie machen also den Kunststoffrohren für die Erdverlegung keine Konkurrenz. Bei den metallenen Rohren muss man hingegen mehr auf Details achten, um bösen Überraschungen sicher vorzubeugen.

Zertifizierungszeichen bei adoptierten Normen

Der Nachweis der Tauglichkeit für den Einsatzbereich Gas kann für das Material auf unterschiedliche Weise erbracht werden. Produkte, die auf DVGW-Arbeitsblättern oder Vorläufigen Prüfgrundlagen (VP) basieren, müssen ein DVGW-Zertifizierungszeichen haben. Das gilt auch für Erzeugnisse, die fußend auf Normen hergestellt werden, die in das DVGW-Regelwerk aufgenommen sind. Solche, vom DVGW „adoptierten“ Normen, sind in den TRGI mit einem Stern (*) gekennzeichnet. In diesem Fall wird für Produkte nach solchen Normen ein DIN-DVGW-Zertifizierungszeichen vergeben. Sind Produktanforderungen durch mandatierte und harmonisierte DIN-EN-Normen formuliert, tritt anstelle des DIN-DVGW-Zertifizierungszeichens nach Bauproduktenrichtlinie das CE-Kennzeichen. Dies ist aber nur dann als Verwendbarkeitsnachweis alleine ausreichend, wenn die besagte DIN-EN-Norm den gesamten Anforderungsbereich und die nationalen gesetzlichen Sicherheitsanforderungen abdecken. Werden diese Anforderungen nicht erfasst, müssen hierüber Zusatznachweise aufgrund nationaler Regeln seitens des Herstellers erbracht werden.

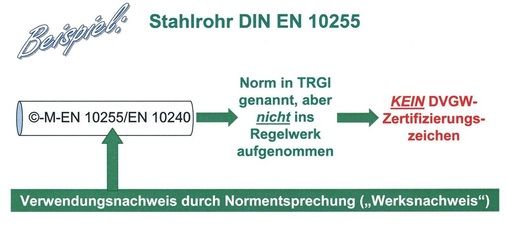

Produkte hingegen, die nach Vorgaben aus Normen hergestellt werden, die nicht in das DVGW-Regelwerk aufgenommen sind, benötigen für den Einsatz in einer Gasinstallation kein Zertifizierungszeichen. Ihr Verwendbarkeitsnachweis besteht durch die Nennung der Produktnorm in den TRGI. Ist diese Produktnorm auch auf dem Rohr angegeben, spricht man von einem „Verwendungsnachweis durch Normentsprechung“ oder schlichtweg von einem „Werksnachweis“.

Kupferrohr nur mit DV-Nummer und CE-Zeichen

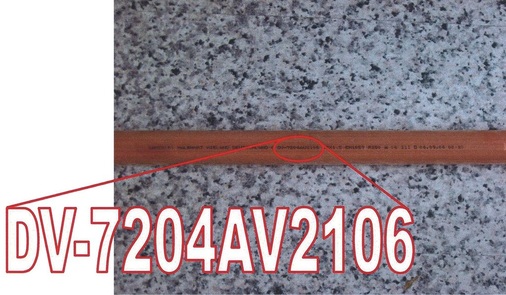

Eine Ausnahme stellt hier das Kupferrohr dar. Die Produktnorm DIN EN 1057 ist nicht in das DVGW-Regelwerk aufgenommen und dennoch dürfen nur Kupferrohre mit einem DVGW-Zertifizierungszeichen (in Form der DV-Nummer) in Gasanlagen Verwendung finden. Das liegt daran, dass die Rohrverbindungen an Kupferrohren nach DVGWArbeitsblatt GW 2 hergestellt werden müssen. Mit dem GW 2 wird die Verarbeitung von Rohren verlangt, die nach DVGW-Arbeitsblatt GW 392 geprüft sind und folglich ein DVGW-Zertifizierungszeichen tragen.

Auf diese Weise ist sichergestellt, dass nur Rohre mit Wanddicken Verwendung finden, die für den Einsatz in Gas-Installationen geeignet sind. Das Fehlen einer Vorgabe von Mindestwanddicken für Kupferrohre in den TRGI 2008 bedeutet also keinesfalls, dass alles eingebaut werden darf, was die DIN EN 1057 so hergibt. Dabei sollen jetzt gar nicht die Exoten, wie etwa die Rohre 54 x 0,6 mm angesprochen sein. Gefährlicher sind hier zum Beispiel die durchaus erhältlichen 22 x 0,9 mm. Sie erfüllen nicht die Wanddickenanforderung des DVGW-Arbeitsblattes GW 392 und dürfen damit in der Gasinstallation keine Verwendung finden. Optisch sind diese aber von einem Kupferrohr 22 x 1,0 mm nicht zu unterscheiden. Daher ist der Blick auf die Rohrkennzeichnung und die Suche nach der DV-Nummer als DVGW-Zertifizierungszeichnung bei jeder Rohranlieferung ein Muss.

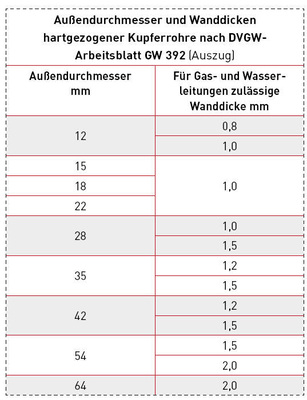

Das DVGW-Arbeitsblatt GW 392 lässt bei den größeren Nennweiten seit Juli 2009 auch geringere Wanddicken als früher gefordert zu. Während es bis 22 mm Rohraußendurchmesser bei 1,0 mm Mindest-Wanddicke für den Einsatz in der Gas- und Wasserinstallation bleibt, dürfen auch 28iger-Rohre mit nur 1,0 mm Wanddicke zur Gasleitung werden. Bei den 35iger- und 42iger-Rohren sind neben einer Wanddicke von 1,5 mm nun auch 1,2 mm für Gasleitungen OK. Und bei den 54igern ist die Wanddicke aktuell auf mindestens 1,5 mm festgelegt. Neu auf Kupferrohren ist seit März 2009 die CE-Kennzeichnung. Aber Vorsicht: Diese ziert auch Rohre, die für den Einsatz in Gas- und Wasserleitungen nicht die geforderten Wanddicken besitzen.

Nichtrostender Stahl als Rohr und Wellrohr

Wie das Kupferrohr, so müssen auch Rohre aus nichtrostenden Stählen ein DVGW-Zertifizierungszeichen tragen. Denn diese Rohre fußen auf dem DVGW-Arbeitsblatt GW 541. Es zählt zum DVGW-Regelwerk, was ein DVGW-Zertifizierungszeichen auf dem Rohr erforderlich macht. Im Gegensatz zu den Kupferrohren, die (mit entsprechendem Korrosionsschutz) sowohl als Außen- als auch Innenleitung verarbeitet werden können, dürfen „Edelstahlrohre“ nicht erdverlegt eingesetzt sein. Anders sieht das mit den klassischen Gewinderohren nach DIN EN 10255 aus. Die Gewinderohre der mittleren Reihe (früher auch mittelschwere Gewinderohre genannt) und der schweren Reihe (damals die schweren Gewinderohre) können in jeder Verlegesituation innerhalb und außerhalb des Gebäudes Verwendung finden, wenn der passende Korrosionsschutz und die richtige Rohrverbindungstechnik zum Einsatz kommen. Das gilt auch für nahtlose und geschweißte Stahlrohre nach DIN EN 10220 (Siederohre), die im gesamten Bereich der Gasinstallation Verwendung finden dürfen.

Präzisionsstahlrohre nach DIN EN 10305 hingegen, sind ausschließlich für die Inneninstallation vorgesehen. Sie stehen in drei Varianten zur Verfügung, als nahtlose oder geschweißte kaltgezogene Rohre und in der geschweißten, maßgewalzten Ausführung. Zu den Stahlvarianten gesellt sich die Wellrohrleitung aus nicht rostendem Stahl nach DIN EN 15266. Sie kann für den Bau von Niederdruckleitungen (Betriebsdruck bis 100 mbar) verwendet werden. Und wie das Wort „Rohrleitung“ schon vermuten lässt, muss es hier nicht bei einem kurzen Stück Flexibilität bleiben. Geliefert werden die Wellrohre „auf Rolle“. Die Längen sind dabei herstellerspezifisch und natürlich auch von der Nennweite abhängig. Vor Ort wird das Rohr mittels eines Rohrabschneiders abgelängt und danach mit einem Stauchgerät Rohrwellen zu einer Dichtfläche geformt. Mittels einer Überwurfmutter wird die Rohrverbindung hergestellt. Da das Wellrohr ohne Werkzeuge von Hand sogar mit engen Radien gebogen werden kann, eignet es sich als Leitung für knifflige Installationssituationen innerhalb eines Gebäudes.

Wenn die Wellrohre auch als eine neue Rohrvariante zur Verfügung stehen, so bestehen sie dennoch aus dem klassischen Leitungswerkstoff der Gasinstallation: aus Metall. Bei diesem Werkstoff muss neben der mechanischen Eignung immer die Frage geklärt werden, ob eine Korrosionsgefahr bei der geplanten Einbausituation besteht. Ist das der Fall, sind entsprechend ausgewählte Korrosionsschutzmaßnahmen unumgänglich.

Korrosion: Stahlrohre draußen richtig schützen

Leider ist genau das in der Praxis ein Schwachpunkt. Immer wieder kann man Wärmedämmungen finden, denen man auch eine Korrosionsschutz-Funktion zutraut – zu Unrecht, wie sich dann später häufig herausstellt. Da gibt es frei verlegte Stahlleitungen, deren gelber Einfachanstrich als Korrosionsschutzmaßnahme missverstanden wird. Und um die stählerne, erdverlegte Gasleitung wird die so genannte Teer-Fett-Binde ohne Kunststoff-Außenschicht gewickelt; ein Korrosionsschutz, der für den Einsatz an erdverlegten Leitungen gar nicht gedacht ist.

Ein werkseitiger Korrosionsschutz durch Zinküberzüge nach DIN EN 10240 ist für frei verlegte Außenleitungen nach TRGI 2008 nicht ausreichend. Stahlrohre müssen heute eine Korrosionsschutzbeschichtung nach DIN EN ISO 12944 erhalten. In Stadtatmosphäre sind mindestens ein Grundanstrich mit Phosphatgrundbeschichtung auf Kunstharzbasis und zwei Deckanstriche mit Kunstharzlack, z. B. auf Alkydharzbasis erforderlich. In einer Industrieatmosphäre wird ein Grundanstrich mit einer Phosphatkombinationsgrundbeschichtung auf einer PVC-Acrylat-Kombinationsbasis mit einer Sollschichtdicke von 80 µm nötig. Dies gefolgt von zwei Deckanstrichen mit einer Titandioxid-Deckbeschichtung auf einer PVC-Acrylat-Kombinationsbasis und einer Sollschichtdicke von jeweils 80 µm. Eine Arbeit, die vom „mal eben anpinseln“ also ganz weit entfernt ist. Solche Korrosionsschutzbeschichtungen sollten nur vom Profi, wie dem Maler- und Lackierer, aufgebracht werden.

Wird die Leitung in Seeatmosphäre installiert, reichen diese Schutzmaßnahmen nicht mehr aus. Dann ist auf einen Korrosionsschutz zurückzugreifen, der auch bei erdverlegten Stahlleitungen verwendet wird. Zu nennen sind hier die werkseitige Polyethylenumhüllung der Rohre, die werkseitige Beschichtung mit Epoxidharz bzw. ein nachträglich aufzubringender Korrosionsschutz mit Butylenkautschukband, mindestens 0,3 mm dick, in Beanspruchungsklasse C nach DIN 30672. Werden diese Maßnahmen bei frei verlegten Außenleitungen eingesetzt, muss sichergestellt sein, dass das Material Dauer-UV-strahlenbeständig ist. Wohlgemerkt: Dauer-UV-strahlenbeständig, denn die Rohrhersteller beziehen ihre Angabe bezüglich der Haltbarkeit gegen Lichtalterung auf eine maximal zulässige Lagerdauer der Rohre im Freien.

Auch Kupferrohre brauchen Schutz

Wohl mit Blick auf die Dachrinne hält sich das Gerücht, frei verlegte Außenleitungen aus Kupferrohr dürften „blank“ verlegt werden. Mit den TRGI gefordert wird allerdings der Korrosionsschutz durch eine werkseitige Kunststoffummantelung nach DIN EN 13349 in der Beanspruchungsklasse B in den Anforderungen nach DIN 30672 (z.B. „Wicu“). Dabei versteht es sich von selbst, dass die Verbindungsstellen in gleicher Schutzklasse zu umhüllen sind. Das gilt so auch für die erdverlegten Leitungen, bei denen die Kunststoffummantelung ebenfalls die Anforderungen erfüllt.

Bei Innenleitungen muss grundsätzlich zwischen einer Umhüllung der Rohrleitung zwecks Schalldämmung und einer Korrosionsschutzmaßnahme unterschieden werden. Denn an Gas-Innenleitungen spielt auch der Schallschutz eine Rolle. Etwa dann, wenn diese Leitungen Geräte wie Kombi- oder Durchflusswasserheizer versorgen. Hier sind sie kraftschlüssig angeschlossen, was eine Weiterleitung von Körperschall auf das Mauerwerk ohne Anwendung geeigneter Schutzmaßnahmen ermöglichen würde. Die verwendeten Schalldämmschläuche müssen dabei nicht zwangsläufig auch die Anforderungen an den notwendigen Korrosionsschutz erfüllen. Da umgekehrt ein guter Korrosionsschutz noch lange keinen ausreichenden Schallschutz sicherstellt, muss die Gasleitung in vielen Fällen „doppelt angezogen“ werden, nämlich erst durch Korrosionsschutz geschützt und dann mit geeignetem Schallschutz versehen.

Bei der Unter-Putz-Verlegung in aggressiven Baustoffen und der Verlegung der Leitung in oder auf der Rohdecke unter dem Estrich müssen Kupferrohre mit Kunststoffummantelung (DIN 30672 – Beanspruchungsklasse B) eingesetzt werden. Besonders bei dem Material für das nachträgliche Umhüllen der Verbindungsstellen ist zu beachten, dass es ebenfalls dieser Beanspruchungsklasse genügt. In allen anderen Verlegesituationen ist das Kupferrohr ohne Schutz ausreichend korrosionssicher, auch bei der Installation in nassen Räumen. Für Stahlrohre gilt das allerdings nicht.

Schutz für Stahlleitungen im Gebäude

Ob an Gasleitungen aus Stahlrohren ein Korrosionsschutz nötig ist, hängt von dem Bereich des Gebäudes ab, in dem die Leitung zu installieren ist. Lediglich Präzisionsstahlrohre benötigen immer – selbst im trockenen Raum – einen Mindestkorrosionsschutz, z. B. durch Anstrich. Siederohre bzw. Gewinderohre hingegen können in Räumen, die beheizt und belüftbar sind und in denen keine Feuchtigkeit auftreten kann, ohne Korrosionsschutz, also „schwarz“ verlegt werden. In Räumen, in denen zeitweilig mit dem Auftreten von Feuchtigkeit zu rechnen ist, sind verzinkte Rohre zu verwenden. Alternativ ist auch der „dreifache Anstrich“, wie bei den Außenleitungen beschrieben, zulässig. Durchläuft die Stahlleitung einen Raum, in dem nicht nur gelegentlich mit dem Auftreten von Nässe zu rechnen ist (dazu zählen Waschküchen, Großküchen, etc.), muss auf einen Korrosionsschutz wie für erdverlegte Außenleitungen zurückgegriffen werden.

Ein Korrosionsschutz wie für erdverlegte Außenleitungen ist auch dann erforderlich, wenn die Gasleitungen in Ausnahmefällen in oder auf der Rohdecke unter dem Estrich verlegt werden. Darauf kann man nur dann verzichten, wenn die Leitung im gesamten Deckenbereich durch ein Mantelrohr geschützt wird. Verdeckt verlegte Stahlleitungen (z. B. in einem Installationsschacht) müssen mindestens verzinkt oder mit einem Dreifach-Anstrich versehen sein. Eine Schutzmaßnahme, die theoretisch auch bei der Unter-Putz-Verlegung der Leitung genügt, wenn das verwendete Mauermaterial normgerecht und nicht aggressiv ist (kein Schnellbinder, kein Winterbaumörtel) und die Leitung vollständig eingebettet wird. Aber eben nur theoretisch. Denn zum einen kann man ja nie wissen, welche Zusätze in dem Material sind, mit dem der Maurer die Schlitze verschließt. Zum anderen kommt ein direkter Kontakt der Gasleitung mit dem Mauerwerk aus Schallschutzgründen nicht in Frage. Geht man dann vorsichtshalber von aggressivem Mauermaterial aus, gilt wieder: Korrosionsschutz wie für erdverlegte Außenleitungen ist aufzubringen, also PE-Ummantelung oder Butylenkautschukband, anstatt „Isolierschlauch“.

Korrosion auch bei Kunststoffrohren ein Thema

Mit dem Einsatz von Kunststoffrohren ist das Korrosionsproblem keinesfalls vom Tisch. Ein dauerhafter und erfolgreicher Betrieb von Gasleitungen aus Kunststoff setzt einen werkstoffgerechten Transport und eine ebenso werkstoffgerechte Lagerung der Rohre voraus. Ferner müssen auch diese Rohre von aggressiven Stoffen ferngehalten werden. Farben, Öle oder auch Beton können das Material angreifen und somit eine Form der Werkstoffveränderung, also Korrosion, auslösen.

Und nicht zuletzt sind da auch noch die Verbinder, die aus Metall bestehen und folglich vor negativen Einflüssen geschützt werden müssen. Das gilt für beide Arten von Kunststoffrohren für die Inneninstallation. Da wäre zum einen das vernetzte Polyethylen-Rohr (PE-X) entsprechend DVGW VP 624 zu nennen, ein Material, das sich im Bereich der Trinkwasserinstallation und der Fußbodenheizung schon seit Jahrzehnten bewährt. Ferner kann auch ein Verbundrohr aus PE-X / Al / PE-X entsprechend DVGW VP 632 eingebaut werden. Das Verbundrohr besteht aus fünf Schichten. Die Außenschicht stellt ein Rohr aus vernetztem Polyethylen dar. Es folgt ein Haftvermittler, der das Außenrohr auf dem Aluminiumrohr fixiert. Über einen weiteren Haftvermittler wird dann die Verbindung zum Innenrohr aus vernetztem Polyethylen hergestellt. Dank des Aluminiumrohres ist das Verbundmaterial nicht nur diffusionsdicht, sondern bringt für die Verarbeitung recht komfortable Biegeeigenschaften mit sich.

Anforderungen mittels System erfüllt

Was dem Verbund- und Kunststoffrohr fehlt, sind ausreichende thermische Eigenschaften für den Brandfall. Da die Kunststoff- und Verbundrohre selbst keine ausreichende Sicherheit im Brandfall bieten, dürfen sie nur systemisch installiert werden. Dann sorgen thermisch auslösende Absperrvorrichtungen und Gas-Strömungswächter dafür, dass eine Inneninstallation aus nichtmetallenen Rohren im Brandfall kein Problem darstellt, wenn das System ausschließlich im Niederdruckbereich betrieben wird.

Die Kunststoff- und Verbundrohre nach VP 632/VP 624 sind – wie beschrieben – für die Innenleitungen gedacht. Allerdings gibt es hier eine Ausnahme: Soll auch im Garten noch die eine oder andere Gasentnahmestelle (z.B. für einen Gas-Grill oder einen Gas-Dunkelstrahler als bewegliche Gasgeräte zur Verwendung im Freien) eingerichtet werden, dann darf die erdverlegte Zuleitung dahin ebenfalls mit diesen Rohrmaterialien ausgeführt werden. Auf diese Weise wird für ein Gebäude eine Gasinstallation aus nur einem Rohrmaterial möglich.

Während diese Kunststoff- und Verbundrohre also nur eingeschränkt als erdverlegte Leitung in Frage kommen, sind Kunststoffrohre aus Polyethylen und vernetztem Polyethylen entsprechend DVGW-Arbeitsblatt GW 335 und DVGW VP 640 ausschließlich für die Erdverlegung gedacht. Wenn man als Hausinstallateur dann doch einmal eine Erdleitung realisieren muss, bringt die Lieferform dieses Rohrmaterials im Ringbund gleich den Vorteil mit sich, dass man in vielen Fällen auf Rohrverbindungen im Erdreich verzichten kann.

Lesen Sie mehr zu diesem Thema auch im nachstehenden Interview.

INFO

Normen rund ums Rohr

DIN EN 1057: Kupfer und Kupferlegierungen – Nahtlose Rundrohre aus Kupfer für Wasser- und Gasleitungen für Sanitärinstallationen und Heizungsanlagen

DIN EN 10255: Rohre aus unlegiertem Stahl mit Eignung zum Schweißen und Gewindeschneiden – Technische Lieferbedingungen

DIN EN 10220: Nahtlose und geschweißte Stahlrohre – Allgemeine Tabellen für Maße und längenbezogene Masse

DIN EN 10305: Präzisionsstahlrohre – Technische Lieferbedingungen

DIN EN 15266: Nichtrostende biegbare Wellrohrbausätze in Gebäuden für Gas mit einem Arbeitsdruck bis 0,5 bar

DIN EN 10240: Innere und/oder äußere Schutzüberzüge für Stahlrohre – Festlegungen für durch Schmelztauchverzinken in automatisierten Anlagen hergestellte Überzüge

DIN EN ISO 12944: Beschichtungsstoffe – Korrosionsschutz von Stahlbauten durch Beschichtungssysteme

DIN 30672: Organische Umhüllungen für den Korrosionsschutz von in Böden und Wässern verlegten Rohrleitungen für Dauerbetriebstemperaturen bis 50 °C ohne kathodischen Korrosionsschutz – Bänder und schrumpfende Materialien

DIN EN 13349: Kupfer und Kupferlegierungen – Vorummantelte Rohre aus Kupfer mit massivem Mantel

zur Sache

Arbeitsblätter und vorläufige Prüfgrundlagen

DVGW GW 2: Verbinden von Kupferrohren für Gas- und Trinkwasser-Installationen innerhalb von Grundstücken und Gebäuden

DVGW GW 392: Nahtlosgezogene Rohre aus Kupfer für Gas- und Trinkwasser-Installationen und nahtlosgezogene, innenverzinnte Rohre aus Kupfer für Trinkwasser-Installationen – Anforderungen und Prüfungen

DVGW GW 541: Rohre aus nicht rostenden Stählen für die Gas- und Trinkwasser-Installation – Anforderungen und Prüfungen

DVGW VP 624: Kunststoffrohre aus vernetztem Polyethylen (PE-X) für die Trinkwasser und Gasinstallation – Gasinnenleitungen mit einem Betriebsdruck kleiner/gleich 100 m bar

DVGW VP 632: Mehrschichten-Verbundrohre aus Kunststoff/Al/Kunststoff für die Trinkwasser- und Gasinstallationen – Gas-Innenleitungen mit einem Betriebsdruck = 100 mbar

DVGW GW 335: Kunststoff-Rohrleitungssysteme in der Gas- und Wasserverteilung – Anforderungen und Prüfungen

DVGW VP 640: Kunststoff-Rohrleitungssysteme in der Gas- und Wasserverteilung – Anforderungen und Prüfungen – Rohre aus PE-Xb und PE-Xc