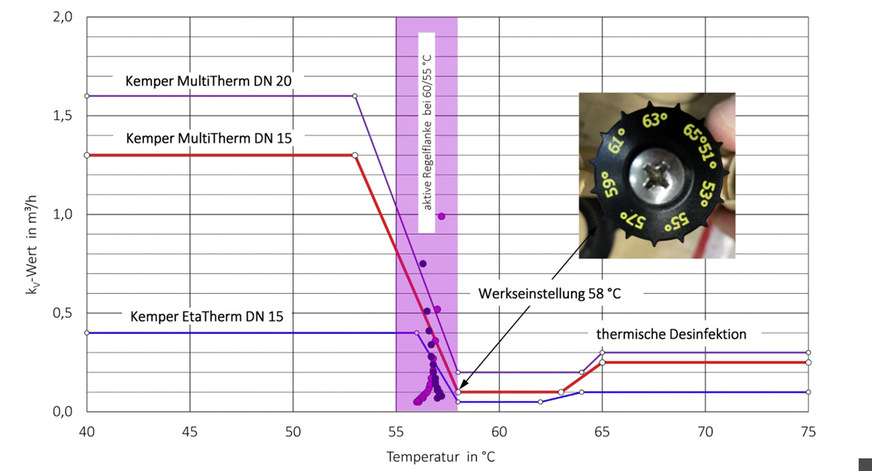

Thermostatventile wurden mit dem Anspruch entwickelt, dass sich mit dem Einschalten der Pumpe das Zirkulationssystem über die Temperatur des zirkulierenden Wassers automatisch einreguliert. Bei einer Speicheraustrittstemperatur von 60 °C soll sich damit eine Temperaturhaltung in allen Teilstrecken oberhalb von 55 °C ergeben. Weiterhin soll bei einer Speicheraustrittstemperatur ≥ 75 °C ohne weiteren Eingriff eine thermische Desinfektion bei Temperaturen oberhalb von 70 °C ermöglicht werden. Das vorgenannte Ziel kann in größeren Trinkwasserinstallationen nur erreicht werden, wenn die Leitungsanlage auf Grundlage der allgemein anerkannten Regeln der Technik (a. a. R. d. T.) hydraulisch berechnet wurde, die Zirkulationspumpen die berechneten Zirkulationsvolumenströme zur Verfügung stellen können und nach vorbeschriebenem Muster eine sinnvolle Kombination aus dynamischer und statischer Reguliertechnik angeordnet wurde. Wie aus den hydraulischen Systemen der Heizungstechnik selbstverständlich gewohnt und in der Fachwelt akzeptiert, muss auch die Reguliertechnik eines Zirkulationssystems auf der Grundlage der Berechnungsergebnisse einer Rohrnetzberechnung ausgelegt werden! Der Hersteller Kemper empfiehlt dafür eine Rohrnetzberechnung mittels Haustechniksoftware mit anschließendem Funktionsnachweis durch die sogenannte Zirkulationssimulation.

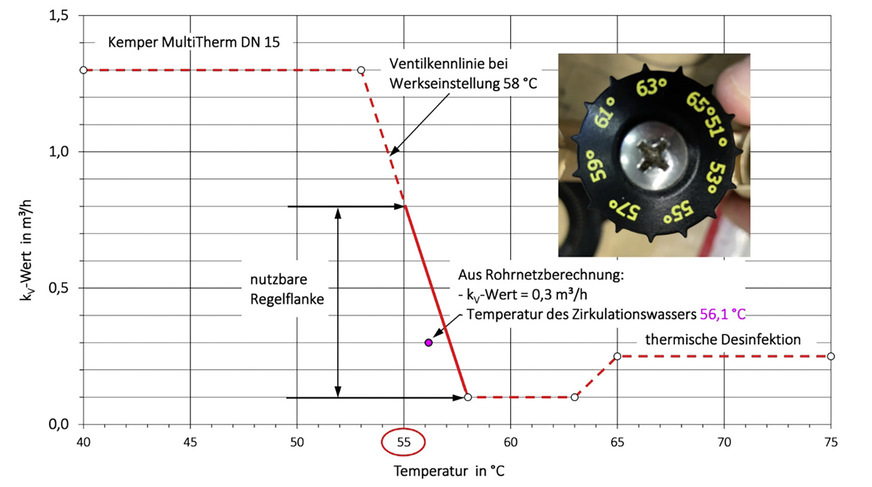

Für eine automatische Einregulierung bei Werkseinstellung müssen die thermostatischen Zirkulationsregulierventile über Ventilkennlinien verfügen, die in den unterschiedlich aufgebauten Zirkulationssystemen den hydraulischen Abgleich nur über die Temperatur des zirkulierenden Warmwassers sicherstellen können (Bild 1). Die Anforderungen an die Reguliertechnik sind je nach Aufbau und Größe des Zirkulationssystems stark unterschiedlich.

Zum Zwecke der thermischen Desinfektion muss in Warmwassersystemen weiterhin die Möglichkeit bestehen, auch an den entferntesten Entnahmestellen mindestens 70 °C zu erreichen [1]. Im Desinfektionsfall muss die Zirkulationspumpe im Dauerlauf betrieben werden. Dieser Betriebszustand muss so lange aufrechterhalten bleiben, bis eine Temperatur von 70 °C in den Rohrleitungen erreicht ist, die der Zirkulation unterliegen [2]. Zirkulationssysteme, die mit thermostatischen Regulierventilen ausgerüstet werden, müssen daher auch eine thermische Desinfektion mit mindestens 70 °C zulassen. Die Auslegungsdaten (Förderstrom und Förderdruck) für die Zirkulationspumpe sind für den Normal- und für Desinfektionsbetrieb zu ermitteln [3].

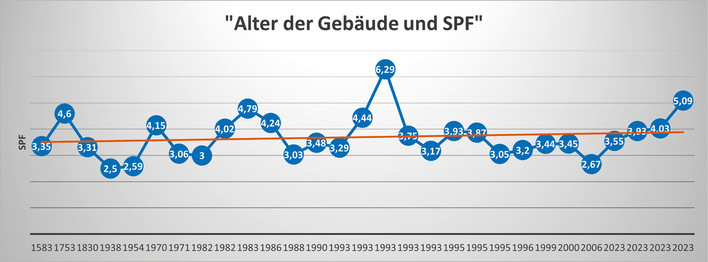

Regelflanke des Ventils bestimmt den Einsatzbereich

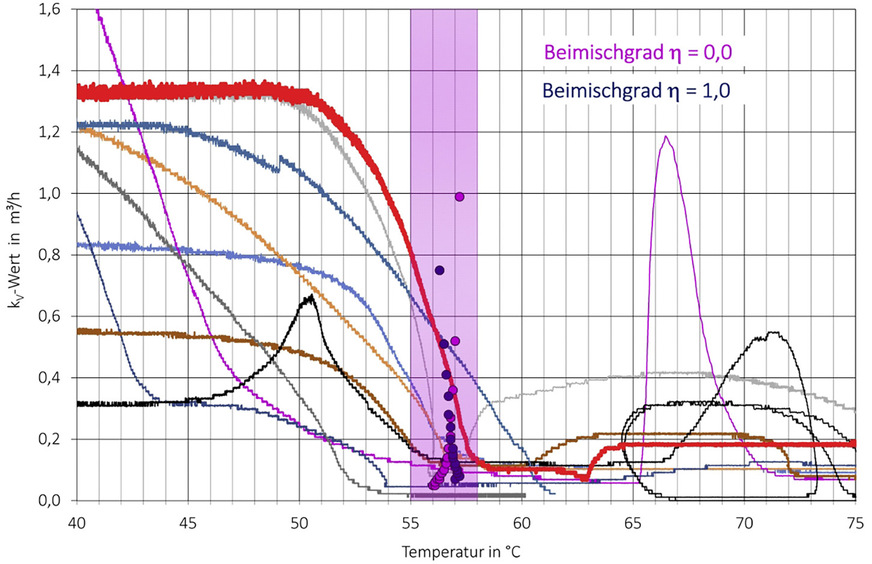

Zur Erfüllung der Anforderungen an thermostatische Zirkulationsregulierventile DN 15 aus dem DVGW-Arbeitsblatt W 554 (P) muss bei der vom Hersteller angegebenen Sollwerttemperatur (Werkseinstellung) der minimale kV-Wert (kV,min) spätestens nach 60 Minuten erreicht werden. Bei der voreingestellten Sollwerttemperatur – z. B. 58 °C – muss das Ventil in einem Toleranzbereich von +/- 1 K den minimalen kV-Wert einstellen. Der minimale kV-Wert muss dabei zwischen 0,02 m³/h und 0,1 m³/h liegen. Der Einsatzbereich eines thermostatischen Zirkulationsregulierventils wird durch den minimal erreichbaren kV-Wert und maßgeblich durch die nutzbare Regelflanke zwischen 55 °C und 58 °C (Temperatursollwert der Werkseinstellung) definiert. Je länger die nutzbare Regelflanke (Bild 2) des Ventils ist, umso größer und flexibler ist der mögliche Einsatzbereich. Wie die Zusammenstellung einiger im Prüfstand messtechnisch ermittelter Kennlinien handelsüblicher thermostatischer Zirkulationsregulierventile DN 15 zeigt, verfügen die Ventile über stark unterschiedliche Eigenschaften (Bild 3).

Bereits aus den Kennlinien der meisten Ventile lässt sich unschwer erkennen, dass eine automatische Einregulierung mit Werkseinstellung in größeren Zirkulationssystemen nicht gelingen kann. Erstaunlicherweise verfügen die meisten untersuchten Thermostatventile überwiegend nicht über die in den betreffenden technischen Unterlagen veröffentlichten Kennlinien (positive Ausnahme: vgl. z. B. rote Ventilkennlinie in Bild 1 und Bild 3). Sie erreichen dabei meistens nicht den werkseitig eingestellten Temperatursollwert (meistens 57 °C) im zugelassenen Toleranzbereich (± 1 K) und

häufig auch nicht den minimal geforderten kV-Wert zwischen 0,02 m³/h und 0,1 m³/h. Sie öffnen darüber hinaus auch in den meisten Fällen bei 55 °C nicht weit genug! Einige Ventile weisen sogar im Bereich > 55 °C einen konstanten kV-Wert aus. Andere Ventile schließen bei Temperaturen > 60 °C vollständig. Eine thermische Desinfektion mit Temperaturen > 70 °C wird meistens nicht unterstützt [4].

Das MultiTherm-Ventil DN 15 von Kemper beispielsweise weist darüber hinaus die mit Abstand längste nutzbare (aktive) Regelflanke zwischen 55 °C und 58 °C (werkseitig eingestellter Temperatursollwert) aller untersuchten Ventile aus (Bild 2). Damit ist der Einsatzbereich wesentlich größer als bei allen anderen getesteten Thermostatventilen der Nennweite DN 15. Zusätzlich wird auch die thermische Desinfektion unterstützt. Durch regelmäßig stattfindende Qualitätskontrollen erfüllen die Ventile die Anforderungen des DVGW-Arbeitsblattes W 554 auch in der laufenden Serie.

Mythos: statisches Vordrosseln

In der Vergangenheit führten maximale Drosselstellungen, berechnet nach DVGW-Arbeitsblatt W 553 [5], häufig zu unrealistisch kleinen kV-Werten für die Zirkulationsregulierventile nahe der Zirkulationspumpe. Das gipfelte in der Vorstellung einiger Anwender, man müsste hier ein statisches und ein thermostatisches Regulierventil in einer Teilstrecke direkt hintereinanderschalten oder ein thermostatisches Regulierventil mit statischer Vordrossel einsetzen, um entsprechende Berechnungsergebnisse bedienen zu können. Messtechnische Untersuchungen im Prüfstand zeigen aber, dass bei solchen Konstruktionen der dynamische Anteil der Reguliertechnik mit zunehmender statischer Vordrosselung unterdrückt und letztlich nur noch mit der statischen Komponente der Ventilkombination reguliert wird. Wie in der Heizungstechnik gilt auch hier die Regel, dass die Regelgüte durch den Druckabfall im Regelquerschnitt des Thermostatventils bestimmt wird.

In Zirkulationssystemen der Trinkwasserinstallation sind zwar kleinste kV-Werte auf der „letzten Rille“ eines statischen Regulierventils theoretisch noch darstellbar. Je nach Wasserqualität kommt es bei solchen Einstellungen im praktischen Rohrleitungsbetrieb aber zu Kalkablagerungen am bzw. im Drosselquerschnitt. Zusätzlich können sich hier auch noch Schwebstoffe anlagern. Die Erfahrung hat gezeigt, dass statische Zirkulationsregulierventile mit solchen Regulierstellungen mehr oder weniger kurzfristig festsitzen und dadurch die Zirkulation unterbrochen wird. Die Temperaturhaltung bricht zusammen. Gleiches gilt für Thermostatventile, die mit Erreichen der Sollwerttemperatur vollständig schließen. Vor diesem Hintergrund wurden Zirkulationsregulierventile entwickelt, die mit Erreichen der Sollwerttemperatur eine maximale Drosselstellung des Ventils sicherstellen, dabei aber nicht vollständig schließen. Bei thermostatisch geregelten Ventilen ist das Zusetzen des Regelquerschnitts nicht zu erwarten, da mit Verringerung des Strömungsquerschnitts im laufenden Betrieb – und dem damit verbundenen Temperaturabfall – das Ventil automatisch wieder öffnet. Einige Ventile verfügen zusätzlich über eine integrierte Reinigungsfunktion, die mit Bewegung des Regulierkegels aktiv wird.

Wegen der grundsätzlichen Bedeutung für die Funktion der Zirkulation hat der DVGW für solche Ventile Prüfanforderungen zur Erteilung eines Prüfzeichens aufgestellt [6]. Thermostatische Zirkulationsregulierventile müssen dem DVGW-Arbeitsblatt W 554 entsprechen [7].

Statisches Beimischverfahren

Zur Vermeidung unrealistischer Anforderungen an die Reguliertechnik wurden mit dem sogenannten dynamischen Beimischverfahren (Zirkulationssimulation ab 2006) bzw. dem statischen Beimischverfahren in DIN 1988-300 (ab 2012) zusätzlich verbesserte Berechnungsmethoden gegenüber dem DVGW-Arbeitsblatt W 553 entwickelt und in die Planungspraxis eingeführt. In die Berechnungen zur Ermittlung der Zirkulationsvolumenströme wurde z. B. in DIN 1988-300 der sogenannte (statische) Beimischgrad eingeführt. Der Beimischgrad η kann zwischen 0 und 1 liegen [8]. Gegenüber einer Berechnung gemäß DVGW-Arbeitsblatt W 553 führt ein Beimischgrad > 0 dazu, dass die Zirkulationsvolumenströme in den pumpennahen Kreisen etwas größer und in den pumpenferneren Kreisen etwas geringer ausfallen. Dadurch ergeben sich in allen Bereichen des Zirkulationssystems realistischere Auslegungsbedingungen für die erforderliche Reguliertechnik. Die veränderte Volumenstromverteilung führt darüber hinaus prinzipiell auch zu geringeren Pumpendruckdifferenzen und damit auch zu Energieeinspareffekten.

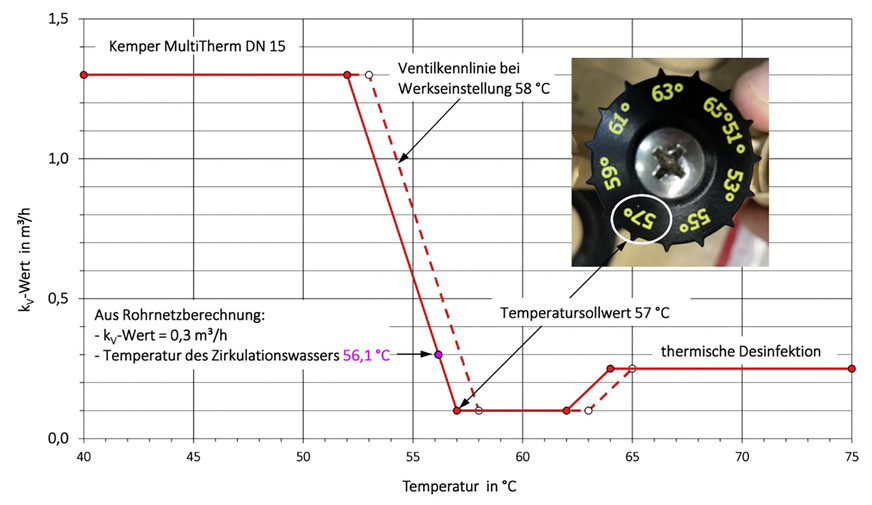

Nach der hydraulischen Berechnung eines Zirkulationssystems liegen die berechneten Betriebspunkte noch nicht auf der Kennlinie thermostatischer Zirkulationsregulierventile (Bild 2). Das Ergebnis ist daher noch hydraulisch unbestimmt! Erst wenn alle Betriebspunkte sich auf den jeweiligen Kennlinien der Ventile befinden und dabei die Temperaturen im Zirkulationssystem an jeder Stelle > 55 °C betragen, ist das Zirkulationssystem in ausreichendem Maße hydraulisch abgeglichen. Damit ist auch die normative Anforderung erfüllt, dass die Sollwerte der Zirkulationsregulierventile so eingestellt werden müssen, dass in allen Zirkulationskreisen die nach DIN 1988-200 geforderten Temperaturen nicht unterschritten werden [9].

Für den rechnerischen Nachweis des hydraulischen Abgleichs gemäß DIN 1988-300 stehen grundsätzlich zwei Verfahren zur Verfügung. In dem einen Fall müssen alle Ventile, auch die thermostatischen Zirkulationsregulierventile, „von Hand“ auf vorberechnete Werte eingestellt werden! Im anderen Fall gilt diese Anforderung nur für die statischen Regulierventile; die thermostatischen Zirkulationsregulierventile verbleiben bei Werkseinstellung (58 °C).

Damit sich die Zirkulationsvolumenströme aus einer statischen Beimischrechnung (Beimischgrad zwischen 0 und 1) in der Realität einstellen, muss der Druckabfall über dem Zirkulationsregulierventil dem aus der hydraulischen Berechnung entsprechen. Bei einer statischen Beimischrechnung muss daher zur Sicherstellung des hydraulischen Abgleichs jedes Ventil von Hand eingestellt werden. Diese Forderung gilt ausdrücklich auch für die thermostatischen Zirkulationsregulierventile! Bei der Einstellung eines beliebigen Sollwertes an einem Thermostatventil gibt es eine häufig anzutreffende Fehleinschätzung: Prinzipiell wird nicht die am Einbauort des Ventils berechnete Temperatur des zirkulierenden Trinkwassers am Ventil eingestellt, sondern die Temperatur, bei der der minimale kV-Wert (kV,min) des Ventils erreicht wird (s. a. DVGW W 554 (P)). Mit Veränderung der Temperatur-Sollwerteinstellung am Ventil muss die Kennlinie so lange parallel zur x-Achse (Temperatur) verschoben werden, bis der berechnete Betriebspunkt auf der Kennlinie liegt. Im Beispielfall (Bild 2 und Bild 4) muss das Zirkulationsregulierventil auf eine Sollwerttemperatur von 57 °C eingestellt werden, damit der aus der Berechnung vorgegebene Betriebspunkt (kV = 0,3 m³/h bei 56,1 °C) erreicht wird. Diese Vorgehensweise stellt nur eine Möglichkeit dar, wie die Auslegung der Zirkulationsregulierventile bzw. der hydraulische Abgleich im normativen Sinne nachgewiesen werden kann [10].

Unter Berücksichtigung der Toleranzen der verwendeten Dehnstoffelemente ist eine Einstellung der Sollwerttemperatur im Nachkommabereich fragwürdig. Noch fragwürdiger ist allerdings die Einstellung von Thermostatventilen, die ihren minimalen kV-Wert nicht im geforderten Temperaturtoleranzbereich gemäß DVGW W 554 (P) erreichen (Bild 3) und damit nicht den a. a. R. d. T. entsprechen.

Dynamisches Beimischverfahren

In der Installationspraxis wird allerdings erwartet, dass sich bei der Verwendung von thermostatischen Zirkulationsregulierventilen ein so ausgestattetes Zirkulationssystem mit Einschalten der Zirkulationspumpe automatisch über die Temperatur einreguliert, ohne dass Thermostatventile von Hand eingestellt werden müssen. Im Gegensatz zu einer statischen Beimischrechnung wird bei einer dynamischen Beimischrechnung (Zirkulationssimulation) davon ausgegangen, dass thermostatische Zirkulationsventile nicht mehr von Hand einreguliert werden müssen.

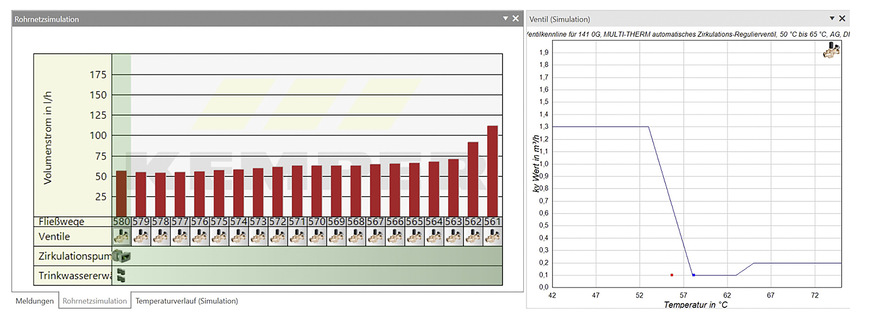

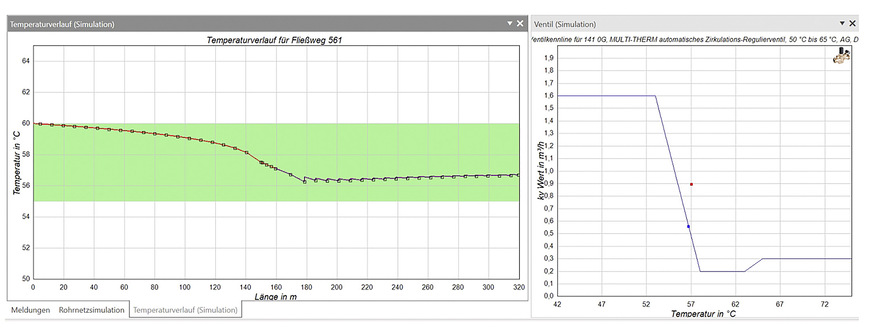

Grundlage der Simulationsrechnung ist ein variabler Beimischgrad, der jeweils in Abhängigkeit von den werkseitig eingestellten Kennlinien der verwendeten Zirkulationsregulierventile ermittelt wird. Dazu wurde von Kemper bereits im Jahre 2006 die sogenannte Simulationsrechnung für Zirkulationssysteme (Dendrit Studio 2.0) eingeführt. Damit kann für das fertig dimensionierte Zirkulationssystem und die vorgesehene Reguliertechnik der real zu erwartende Zirkulationsbetrieb simuliert werden. Im Rahmen dieser Simulation werden mit einer Volumenstromverteilung, die thermostatische Zirkulationsregulierventile auf ihrer Armaturenkennlinie real einstellen können, die Temperaturen im gesamten System nachberechnet. Vor der Simulationsrechnung liegen z. B. die geforderten Betriebspunkte aus der Beispielberechnung noch neben den Kennlinien (Bild 5 und Bild 6, rote Punkte). Nach der Simulation befinden sich alle Betriebspunkte auf den Ventilkennlinien (Bild 5 und Bild 6, blaue Punkte). Damit wird der Nachweis geführt, dass das Zirkulationssystem auch bei Werkseinstellung der thermostatischen Zirkulationsregulierventile (MultiTherm/EtaTherm) im Sinne der DIN 1988-300 hydraulisch abgeglichen ist und die Temperaturanforderungen gemäß DIN 1988-200 erfüllt werden.

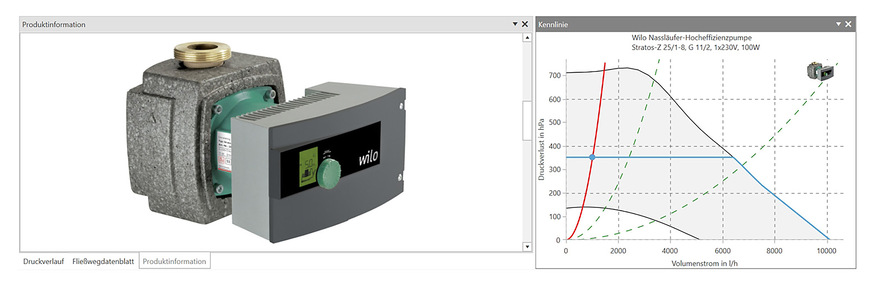

Im Rahmen einer Zirkulationssimulation können diese Nachweise nicht nur für den normalen Betriebsfall, sondern auch für den Desinfektionsfall geführt werden. Weiterhin lassen sich mit diesem Verfahren auch beliebig vorgegebene Rohrnetze nachberechnen und so Fehler identifizieren, die sich aus einem ungeeigneten konstruktiven Aufbau des Rohrnetzes, fehlerhafter Bemessung der Rohrleitungen und/oder der Reguliertechnik, unzureichender Dämmung usw. ergeben. Darüber hinaus können die automatisch ausgewählten oder von Hand vorgegebenen Zirkulationspumpen des Herstellers Wilo realitätsnah eingestellt werden (Bild 7). Des Weiteren lässt sich für jedes Regulierventil einzeln oder für alle thermostatischen Zirkulationsregulierventile global die Sollwerteinstellung verändern.

Mit einer nachfolgenden Simulationsrechnung können die aus den veränderten Einstellungen resultierenden Auswirkungen auf den Zirkulationsvolumenstrom und die Temperaturen des zirkulierenden Wassers überprüft werden.

Planungstipp

Es ist in der Fachwelt bekannt, dass ein Thermostatventil DN 15 mit Werkseinstellung nicht jeden Volumenstrom automatisch einstellen kann, der aus einer zunächst beliebigen Rohrnetzberechnung vorgegeben wird. Bei größer werdenden Zirkulationsvolumenströmen über dem Regulierventil bzw. größeren kV-Werten in den pumpenferneren Kreisen müssen aus diesem Grund Ventile mit größerer Nennweite, z. B. DN 20, gelegentlich auch DN 25, eingesetzt werden, damit sich der angestrebte Betriebspunkt auf der nutzbaren (aktiven) Regelflanke der Ventilkennlinie (Bild 1) einstellen kann.

Im Berechnungsbeispiel (Bild 4) ist z. B. im hydraulisch ungünstigsten Zirkulationskreis ein thermostatisches Zirkulationsventil der Nennweite DN 20 erforderlich. Dieser Nennweitenwechsel ist für die Funktion der gesamten Zirkulation von großer Bedeutung. Wird bei einer fehlerhaften Ventilauslegung an solchen Positionen ein ungeeignetes thermostatisches ZRV eingebaut, müssen gravierende Fehlfunktionen im gesamten Zirkulationssystem erwartet werden. Bereits bei der Ventilauslegung muss daher darauf geachtet werden, dass alle berechneten Betriebspunkte von der nutzbaren (aktiven) Regelflanke (Bild 2) der jeweiligen Ventilkennlinie erreicht werden können. Ist das nicht Fall, liegt eine Fehlbemessung der Reguliertechnik vor!

Fehlbemessene Ventile können trotz geringer Warmwassertemperaturen nicht mehr so weit öffnen, dass die für die Temperaturhaltung erforderlichen Zirkulationsvolumenströme fließen können (Bild 3). Fehlbemessene Thermostatventile wirken dann nur noch als Strömungswiderstand. Dadurch kann die Rohrnetzkennlinie des Zirkulationssystems so steil werden, dass selbst eine erhebliche Erhöhung der Pumpendruckdifferenz häufig keine wesentliche Verbesserung der Temperaturverhältnisse mehr nach sich zieht. Werden die unplanmäßigen Strömungswiderstände beseitigt, funktioniert in der Folge die Zirkulation (i. d. R.) wie erwartet. Zur Vermeidung von Fehlerquellen bei der Bauausführung setzen erfahrene Planer/ausführende Unternehmen bei der Verwendung von Kemper-Reguliertechnik an den wenigen Stellen, an denen Thermostatventile DN 15 für die automatische Einregulierung ungeeignet sind, planmäßig statische Reguliertechnik ein.

Theorie vs. Praxis

Es gehört zur Baustellenpraxis, dass die Zirkulationssysteme nur in Ausnahmefällen „wie geplant“ in Betrieb genommen werden. In der Regel führen Veränderungen am Rohrnetz während der Bauphase auch zu veränderten Betriebsbedingungen im Zirkulationssystem. Die Veränderungen müssen dann nachträglich ausgeregelt werden. Das führt nicht selten dazu, dass zur Sicherstellung der Funktion eine höhere Pumpendruckdifferenz erforderlich wird als ursprünglich rechnerisch vorgesehen war. Diese Verhältnisse sprechen eher für eine „automatische“ Einregulierung über Thermostatventile mit Werkseinstellung sowie den Einsatz drehzahlgeregelter Pumpen und gegen eine zeitaufwendige „Nachkommastellen-genaue Einstellung“ aller Zirkulationsregulierventile von Hand. Da eine Einstellung der Zirkulationsregulierventile an der Baustelle vermutlich von den Praktikern weder akzeptiert noch geleistet werden kann, ist die Durchführung einer Simulationsrechnung zum Nachweis der in DIN 1988-200 geforderten Temperaturen dringend empfehlenswert.

Die langjährige Berechnungserfahrung mit Simulationsrechnungen für sehr große und stark verzweigte Zirkulationssysteme in Krankenhäusern, Hotels, Altenheimen usw. zeigt, dass sich die geforderten Temperaturen ≥ 55 °C mit der Werkseinstellung der (richtig bemessenen) Kemper-Zirkulationsregulierventile „automatisch“ einstellen. Für eine einwandfreie Funktion ist nicht die Anzahl verbauter thermostatischer Regulierventile in einem Zirkulationssystem ein entscheidendes Kriterium. Zur Erfüllung der normativen Anforderungen muss ausschließlich nachgewiesen werden, dass das Zirkulationssystem hydraulisch abgeglichen ist und dabei die Temperaturanforderungen gemäß DIN 1988-200 erfüllt werden können [9]. Die Anzahl der dafür erforderlichen Regulierventile hängt von deren Eigenschaften ab und ist nicht limitiert!

Die Berechnungsergebnisse einer Simulation zeigen darüber hinaus, dass der Einsatz von Thermostatventilen dazu führt, dass die Temperaturhaltung auch mit deutlich geringeren Pumpendruckdifferenzen, als nach DVGW-Arbeitsblatt W 553 bzw. DIN 1988-300 (η = 0) berechnet, möglich ist. Der Temperaturverlauf in Bild 6 zeigt beispielhaft, dass der Temperaturabfall im zirkulierenden Kreis nur in etwa 4 K beträgt. Da der zulässige Temperaturabfall mit 5 K definiert ist, könnten die Pumpendruckdifferenz und damit der Zirkulationsvolumenstrom noch deutlich reduziert werden.

Fazit

Die Begutachtung vieler ausgeführter Anlagen mit unbefriedigender Temperaturhaltung hat gezeigt, dass die Fehlfunktionen nicht nur auf Zirkulationspumpen mit zu geringer Leistung und/oder auf zu geringe Nennweiten im Zirkulationssystem, sondern maßgeblich auch auf fehlbemessene Reguliertechnik zurückzuführen sind. Dabei sind nicht die thermostatischen Zirkulationsregulierventile mit vermeintlich zu großen kV-Werten in pumpennahen Bereichen ursächlich. Sofern hier Ventile eingesetzt werden, die nach DVGW W 554 geprüft wurden und damit über einen kV-Wert ≤ 0,1 m³/h verfügen, ist der hydraulische Abgleich in nahezu jeder Situation ausreichend sichergestellt (Bild 5).

Das Einregulierungsproblem liegt vielmehr darin begründet, dass pumpenferne thermostatische Zirkulationsregulierventile nicht weit genug öffnen können. Leistungsfähige thermostatische Zirkulationsregulierventile müssen daher nicht nur drosseln, sondern auch bei 55 °C noch weit öffnen können! Ist das nicht gegeben, gelingt die automatische Einregulierung und damit die geforderte Temperaturhaltung oberhalb von 55 °C bei einer ganzen Reihe handelsüblicher Ventile schon bei weniger als zehn Steigleitungen nicht mehr (Bild 3).

Aufgrund völlig unterschiedlicher Kennlinienverläufe der im Markt verfügbaren Reguliertechnik (Bild 3) muss bei einem gedankenlosen Wechsel des Fabrikats in der Ausführungsphase ohne erneuten rechnerischen Nachweis des hydraulischen Abgleichs eine Fehlfunktion der Warmwasserzirkulation erwartet werden. Die geforderten Temperaturen ≥ 55 °C können dann nicht mehr eingehalten werden. Bei festgestellten Fehlfunktionen sollte zunächst die Bemessung des Rohrnetzes mit Blick auf die pumpenfernen Nennweiten in hydraulisch ungünstigen Zirkulationskreisen und die dort angeordneten thermostatischen Zirkulationsregulierventile kritisch überprüft werden.

Bild: Kemper

Bild: Kemper

Bild: Kemper

Bild: Kemper

Bild: Kemper

Kennlinie eines MultiTherm-Ventils DN 15 bei Werkseinstellung im hydraulisch günstigsten Zirkulationskreis.

Bild: Kemper

Kennlinie eines MultiTherm-Ventils DN 20 bei Werkseinstellung.

Bild: Kemper

mit der Pumpenkennlinie.

Literatur

[1] DIN EN 806-2:2005-06 3.6 Betriebstemperatur – Technische Regeln für Trinkwasserinstallationen – Teil 2 Planung

[2] DVGW W 551:2004-04, 8.2.1 Thermische Desinfektion

[3] DIN 1988-300:2012-05, 7.3 Dokumentation/Zirkulationssysteme – Technische Regeln für Trinkwasserinstallationen – Teil 300 Ermittlung der Rohrdurchmesser; Technische Regel des DVGW

[4] Bäcker, C. – Forschungs- und Entwicklungsprojekt „Thermostatische Regulierventile in Warmwasser-Zirkulationssystemen“,

FH Münster 2019

[5] DVGW W 553:1998-12 – Bemessung von Zirkulationssystemen in zentralen Trinkwassererwärmungsanlagen

[6] DVGW W 554 (P):2011-03 Technische Prüfgrundlage, Geregelte Zirkulationsventile

[7] DIN 1988-200, 6.4 Zirkulationsregulierventile

[8] DIN 1988-300, 6.2.1 Wärmeverluste und Volumenströme

[9] DIN 1988-300:2012-05, 6.5 Einregulierung des Systems

[10] DIN 1988-300:2012-05, 7.3 Dokumentation/Zirkulationssysteme

Info

Folgende Personen waren als Co-Autoren an dieser Publikation beteiligt: Prof. Dipl.-Ing. Bernd Rickmann und Prof. Dr.-Ing. Carsten Bäcker.