Wer Gasleitungen prüfen will, der muss vor allem eines mitbringen: die Ruhe des Profis. Denn als Prüfmedium kommt dabei Inertgas oder Luft zum Einsatz. Medien, die kompressibel sind. Ihre Eigenschaft, Druckenergie speichern zu können führt dazu, dass ein konstanter Prüfdruck nicht automatisch auch auf eine dichte Leitung schließen lassen darf. Ferner reagieren die sensiblen Prüfgase sehr empfindlich auf Temperaturschwankungen. Um dabei zu verlässlichen Prüfergebnissen zu kommen, muss man dann schon mal zu zusätzlichen Hilfsmitteln greifen.

Die Druckstufe gibt die Prüfmethoden vor

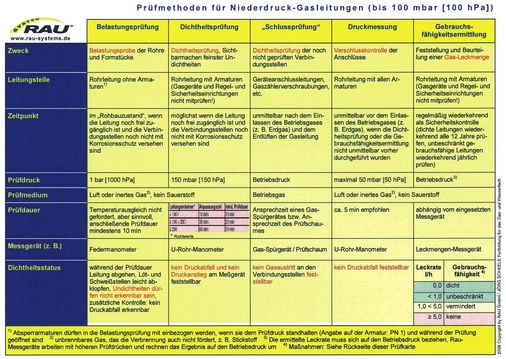

Bei der Auswahl der Prüfmethode für eine Gasleitung muss berücksichtigt werden, mit welchem Druck diese betrieben werden soll. Ist der maximale Betriebsdruck nicht größer als 100 mbar (10000 Pa), wird die Leitung mit Niederdruck betrieben. Für die Kontrolle stehen dann Belastungsprüfung, Dichtheitsprüfung oder auch eine Gebrauchsfähigkeitsprüfung zur Verfügung. Ist der geplante Betriebsdruck der Leitung größer als 100 mbar, beträgt aber nicht mehr als 1bar (100000 Pa), spricht man von Mitteldruck. Für die Prüfung von Mitteldruck-Gasleitungen steht die sogenannte kombinierte Belastungs- und Dichtheitsprüfung zur Anwendung bereit. Als weitere Kontrolltechniken, die bei Gasleitungen beider Druckstufen eingesetzt werden, sind die Begutachtung von Leitungsverbindungen auf Gasaustritt („Schlussprüfung“) und die Druckmessung zu nennen.

Diese Auswahl macht deutlich, dass man dem kompakten Thema der Prüfung von Gasleitungen mit dem oft üblichen Wort „abdrücken“ gar nicht gerecht wird. Im Falle der Niederdruck-Gasleitungen kommt hinzu, dass die Auswahl der Prüfmethode zudem auch noch von dem Betriebszustand (neu verlegt, in Betrieb befindlich, repariert, stillgelegt oder kurzzeitig im Betrieb unterbrochen) abhängt, dem die Leitung zum Zeitpunkt der Überprüfung zuzuordnen ist. Mehr dazu erfahren Sie in dieser SBZ-Ausgabe ab Seite 22.

Doch zunächst einmal nehmen wir die Niederdruckleitungen einmal genauer unter die Lupe: Für Gasleitungen, die mit Niederdruck betrieben werden, stehen die Belastungsprüfung, die Dichtheitsprüfung und die Gebrauchsfähigkeitsprüfung zur Verfügung.

Die Belastungsprüfung

Mit der Belastungsprüfung sollen Schwachstellen an Niederdruck-Gasleitungen gefunden werden. An Tempergussfittings können z. B. Haarrisse vorhanden sein, die mit geringeren Prüfdrücken gar nicht zu entdecken sind. An Löt- oder Schweißverbindungen kann es Leckstellen geben, die zunächst von Zunder oder Schlacke zugesetzt sind und so gar nicht auffallen. Der Druck der Belastungsprüfung beansprucht solche Herstellungs- oder Materialfehler derart, dass diese entweder sofort, spätestens aber bei der nachfolgenden Dichtheitsprüfung hervortreten. Hier ist der Name der Prüfung eben Programm: Es geht darum, wie „belastbar“ das Material ist.

Für die Durchführung der Belastungsprüfung müssen die Leitungsanschlüsse mit geeigneten Mitteln, wie metallene Stopfen, Kappen oder Steckscheiben verwahrt werden. Die Leitung wird also ohne Anschlussarmaturen gecheckt. Nur die Armaturen, die in der Leitung eingebaut sind, können in die Prüfung mit einbezogen werden. Sie müssen dann mit ihrem zulässigen Betriebsdruck (PN) mindestens dem Prüfdruck der Belastungsprüfung entsprechen. Eine Verbindung der zu überprüfenden Leitung zu in Betrieb befindlichen Gasleitungen darf nicht bestehen. Dabei gilt eine nur geschlossene Armatur nicht als sichere Trennung. Die Armatur könnte versehentlich geöffnet oder undicht werden. Die Folge wäre ein erheblicher Druckanstieg in dem in Betrieb befindlichen System. Schon ein Druck von mehr als 150 mbar kann hier beträchtliche Schäden verursachen (z. B. an Gasgeräten oder an Gas-Druckregelgeräten). Ganz zu schweigen von der Tatsache, dass so eventuell Luft in die in Betrieb befindliche Leitung gelangen würde. Schließlich beträgt der Prüfdruck 1 bar und entspricht damit dem rund 44-fachen des späteren Betriebsdruckes. Aufgebracht wird dieser mit Luft oder durch Einsatz eines Inertgases. Das Messgerät muss so genau an zeigen, dass Druckveränderungen von 100 bar erkennbar sind. Die Forderung nach einer verhältnismäßig groben Druckanzeige und die Tatsache, dass nach der Druckbeaufschlagung keine Wartezeit für eine Temperaturanpassung des Prüfgases an die Leitung abgewartet werden muss, machen klar, dass es hier nicht in erster Linie um Druckveränderungen geht.

Deshalb muss während der mindestens zehnminütigen Belastungsprüfung die Leitung auch optisch in Augenschein genommen werden. Klar, dass die Leitung für diese Kontrolle noch auf ihrer gesamten Länge zugänglich sein muss. Die Belastungsprüfung wird deshalb unmittelbar nach der Rohinstallation durchgeführt, wenn an den Verbindungsstellen noch kein Korrosionsschutz aufgebracht und die Leitung noch nicht verputzt bzw. verdeckt wurde.

Die Dichtheitsprüfung

Geht es darum, kleinste Undichtheiten an Niederdruck-Gasleitungen zu erkennen, kommt die Dichtheitsprüfung zum Zuge. Diese muss ebenfalls ohne Verbindung zu gasführenden Leitungsteilen ausgeführt werden. Geprüft werden alle Leitungsteile, mit Ausnahme der Gasgeräte und der zugehörigen Regel- und Sicherheitseinrichtungen. Die Gasgerätehähne bleiben bei der Ausführung der Dichtheitsprüfung geschlossen. Das hat folgende Gründe: Die Regeleinrichtungen der Gasgeräte dürfen in den meisten Fällen nur mit einem Druck von maximal 50 mbar belastet werden. Die Dichtheitsprüfung wird aber mit einem Druck von 150 mbar durchgeführt. Ferner dürfen die Regeleinheiten geringe Leckagen aufweisen. Ein Einbeziehen der Gasgeräte in die Dichtheitsprüfung könnte den Gasregelblock im Gerät beschädigen oder eine undichte Gasleitung vortäuschen.

Gaszähler können in die Dichtheitsprüfung mit einbezogen werden. Allerdings sollte das nur im Ausnahmefall erfolgen. Einen Gaszähler in die Prüfung einzubinden bedeutet nicht nur, das Volumen der zu prüfenden Leitung zu vergrößern. Es wird auch ein Bauteil miteinbezogen, das Temperaturschwankungen schnell auf das Prüfgas überträgt und so zu instabilen Prüfdrücken führt.

Der Zeitpunkt zur Ausführung der Dichtheitsprüfung ist so zu wählen, dass die Verbindungsstellen noch nicht mit Korrosionsschutz beschichtet oder verhüllt sind bzw. die Leitung noch nicht unter Putz liegt. Ein guter Korrosionsschutz oder fest aufgebrachter Mörtel, kann eine undichte Rohrverbindung dichten. Mängel an der Leitung würden so nicht mehr erkannt. Wird die Leitung im sichtbaren Zustand der Dichtheitsprüfung unterzogen, sind die Geräteanschlussarmaturen noch nicht montiert. Um die Forderung der TRGI 2008 nach einer Prüfung „einschließlich der Armaturen“ zu erfüllen, sollte eine neu verlegte Niederdruck-Gasleitung zweimal einer Dichtheitsprüfung unterzogen werden: Einmal unmittelbar nach Ausführung der Belastungsprüfung (Rohrleitung noch sichtbar, Verbindungsstellen noch ohne Korrosionsschutz, Leitung ohne Geräteanschlussarmaturen) und ein weiteres Mal unmittelbar vor dem Einlassen von Brenngas in die neue Leitung. Dann nämlich, wenn die Leitung unter Putz verschwunden ist, aber nun auch die Gasgerätehähne montiert sind. So erfüllt man alle Anforderungen (Leitung zugänglich und mit allen Armaturen prüfen). Und man erkennt auch Schäden, die der Leitung in der Zeit zwischen der Rohinstallation und der Feininstallation zugefügt wurden.

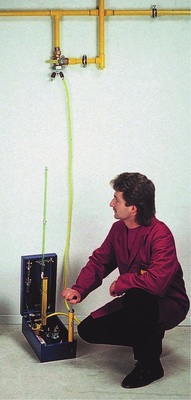

Als Prüfgas finden Luft oder Inertgase Anwendung. Das Prüfgerät muss bei einer Dichtheitsprüfung so genau anzeigen, dass bereits ein Druckabfall von nur 0,1 mbar (1 mm Wassersäule) erkennbar ist. Ein geeignetes Messgerät, besonders auch für den Einsatz auf Baustellen, ist das U-Rohr-Manometer. Diese sind heute zum Beispiel als stabile Blechkoffer mit Wassertank, Absperrkugelhähnen und Handpumpe erhältlich. Ein Schlauch, befestigt an einer Teleskopstange, dient als Prüfinstrument. Ist mit Temperaturschwankungen in der Umgebung der Leitung zu rechnen, macht eine Aufzeichnung des Druckverlaufs Sinn. Eine solche, automatische Dokumentation ermöglichen elektronische Messgeräte. Dann kann auch bei schwankenden Drücken erkannt werden, ob die Leitung dicht ist oder nicht. Bei einer undichten Leitung sinkt der schwankende Druck über eine Zeitspanne insgesamt ab; bei einer dichten Leitung bleibt dieser mit seinem Druck-Mittelwert konstant.

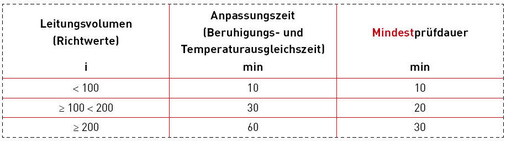

Da es bei einer Dichtheitsprüfung nur noch um den Druck geht, ist ihr grundsätzlich eine Anpassungszeit vorzuschalten. Die Anpassungszeit dient dem Temperaturausgleich und soll dem Prüfmedium Zeit geben, in der Leitung buchstäblich zur Ruhe zu kommen. Die nötige Dauer der Anpassungszeit ist vom Volumen der zu überprüfenden Leitung abhängig; bis zu einem Leitungsvolumen von 100 Litern werden zehn Minuten als ausreichend angesehen. Ebenfalls vom Volumen der Leitung abhängig ist die Dauer der eigentlichen Prüfzeit. Bei einem Leitungsvolumen von bis zu 100 Liter dürfen zehn Minuten nicht unterschritten werden. Leitungen mit größeren Volumen benötigen längere Anpassungs- und Prüfzeiten. Und das aus gutem Grund: Die Zeitspanne, in der sich ein Druckabfall zeigt, ist vom Volumen der Leitung abhängig. Je größer das Volumen der Leitung ist, desto langsamer vollzieht sich der Druckabfall bei gleichem Prüfdruck und gleichem Leck. Falsch ist dabei die Annahme, dass eine undichte Leitung einen linearen Druckabfall aufweist. Da Gase kompressibel sind, kann bei einer großvolumigen, undichten Leitung der Prüfdruck über Minuten lang konstant bleiben, bevor sich ein Druckabfall einstellt.

Nach den Festlegungen der Technischen Regeln für Gas- Installationen darf der Prüfdruck während der Prüfzeit nicht fallen. Er sollte aber auch nicht steigen. Ein ansteigender Prüfdruck weist darauf hin, dass sich das Prüfmedium durch Wärmezufuhr ausdehnt. Ist diese Ausdehnung größer als der leckbedingte Verlust des Prüfmediums, liegt eine undichte Leitung bei ansteigendem Prüfdruck vor. Man sieht: Den Nachweis der Dichtheit kann die Dichtheitsprüfung nur durch einen konstanten Prüfdruck erbringen.

Die Gebrauchsfähigkeitsprüfung

Die Leckmenge einer Niederdruck-Gasleitung (ermittelt in Litern Gasverlust pro Stunde unter Betriebsdruck) lässt sich rechnerisch oder mit elektronischen Messgeräten feststellen. Das Volumen der zu prüfenden Leitung bzw. des zu prüfenden Leitungsabschnittes darf dabei 100 Liter nicht überschreiten. Bei der rechnerischen Methode wird der Druckabfall ermittelt, der in einer Prüfzeit von einer Minute stattfindet. Mit Hilfe eines entsprechenden Diagramms (TRGI 2008, Anhang 4) kann dieser in das Verhältnis zum Leitungsvolumen gesetzt und so die Leckrate der Gasleitung – bezogen auf den Betriebsdruck – abgelesen werden. Problematisch ist bei dieser Art der Leckemengenermittlung, dass das Volumen alter Leitungen in der Praxis – bedingt durch unter Putz oder sonst nicht sichtbar verlegte Leitungen – rechnerisch nicht exakt ermittelt werden kann. Ein „Auslitern“ ist zwar möglich, jedoch für die Praxis wenig tauglich.

Ebenfalls zu ungenauen Ergebnissen führt die Temperaturproblematik. Schnell wird ein Druckabfall, der auf den noch nicht abgeschlossenen Temperaturausgleich zurückzuführen ist, als leckbedingt fehlinterpretiert. Elektronische Messgeräte ermöglichen die Ermittlung einer Leckage ohne genaue Ermittlung des Leitungsvolumens. Dies geschieht im Prinzip, indem die Gasmenge gemessen wird, die in die zu prüfende Leitung nachzuliefern ist, um den Druck konstant zu halten. Das, was hinten entweicht, muss quasi vorne hineingeschoben werden. Da man elektronischen Geräten glauben muss, was sie anzeigen, sollten hierfür ausschließlich solche eingesetzt werden, die nach DVGW VP 952 geprüft und zugelassen sind.

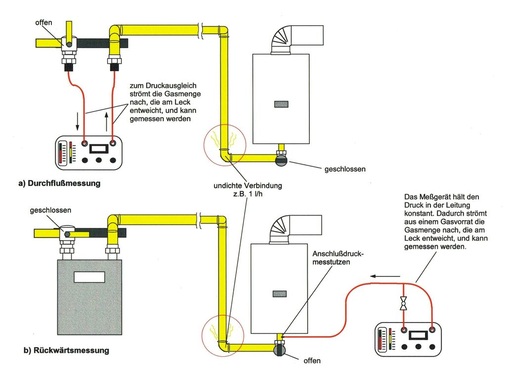

Man unterscheidet beim Einsatz elektronischer Leckmengenmessgeräte das Durchflussmessprinzip und das Verfahren der Rückwärtsmessung. Bei Letzterem wird der Prüfdruck vom Gerät konstant gehalten. Das Messgerät kann dafür an beliebiger Stelle an die zu prüfende Leitung angeschlossen werden. Die Leitung wird durch Schließen einer Armatur vom gasführenden System getrennt. Ist die Leitung undicht, kommt es zu einem Druckabfall. Dieser wird vom Messgerät ausgeglichen, indem eine Gasmenge in die Leitung nachgeschoben wird. Die Gasmenge, die ständig nachgeliefert werden muss, um den Druck zu halten, wird gemessen.

Vorteilhaft ist, dass die zu prüfende Leitung keine Verbindung zum in Betrieb befindlichen System hat. Druckschwankungen haben so keinen Einfluss auf die Leckmengenermittlung. Im Gegensatz zur Rückwärtsmessung setzt eine Durchflussmessung immer einen Anschluss am Gaszählerplatz oder am Druckregelgerät voraus. Dabei ist die zu prüfende Leitung über das Messgerät mit dem gasführenden Leitungssystem verbunden. Das Gas, was nach Druckausgleich über das Leckmengenmessgerät in die zu prüfende Leitung nachströmen muss, um den leckbedingten Druckabfall auszugleichen, wird gemessen und zur Anzeige gebracht.

Mitteldruckleitungen – belasten und prüfen in einem Durchgang

Geht es darum, Mitteldruck-Gasleitungen (Betriebsdruckbereich> 100 mbar ... ≤ 1000 mbar) zu prüfen, wird die kombinierte Belastungs- und Dichtheitsprüfung eingesetzt. Als Messgeräte werden hierbei gleichzeitig ein Druckmessschreiber der Klasse 1 (Anzeigegenauigkeit ± 1 %) und ein Manometer der Klasse 0,6 (Anzeigegenauigkeit ± 0,6 %) eingesetzt. Ihr Messbereich muss dem 1,5-fachen des Prüfdruckes entsprechen. Die noch nicht mit gasführenden Leitungsteilen in Verbindung stehende Mitteldruckleitung, wird mittels Pressluft oder Inertgas auf einen Prüfdruck von 3 bar gebracht. Die Aufpolsterung des Druckes muss dabei langsam erfolgen. Der Druckanstieg darf nicht mehr als 2 bar pro Minute betragen.

Nach einem anschließenden Temperaturausgleich von etwa drei Stunden folgt die eigentliche Prüfdauer. Für Leitungen mit einem Volumen von maximal 2000 Litern beträgt sie zwei Stunden. Großvolumigere Leitungen müssen längere Zeit geprüft werden. Hier gilt: Für jeweils 100 Liter Volumen, die über die 2000 Liter Inhalt hinausgehen, wird die Prüfzeit um jeweils 15 Minuten verlängert.

Beispiel:

Eine Mitteldruckleitung mit einem Volumen von 2578 Litern muss (2578 l – 2000 l = 578 l ∼ 600 l : 100 = 6 x 15 min = 90 min + 120 min =) 210 Minuten, also dreieinhalb Stunden, geprüft werden.

Bleibt der Prüfdruck über die Prüfzeit rechnerisch konstant, gilt die Leitung als dicht. Da temperaturbedingte Druckschwankungen über die Dauer der Prüfzeit meistens nicht vermieden werden können, gilt als Bewertung die Aufzeichnung des Druckmessschreibers. Bei dichten Leitungen mit temperaturbedingten Druckänderungen ist der Mittelwert der Aufzeichnungskurve konstant, bei undichten Leitungen sinkt der Betriebsdruck insgesamt auch bei Schwankungen des Druckes immer weiter ab. Nach Beendigung der Prüfung muss der Druck von der Leitung abgelassen werden. Dabei ist entsprechend umsichtig vorzugehen, da hinter einem Gasdruck von 3 bar schon eine beachtliche Energie lauert.

Kontrollen an Nieder- und Mitteldruckleitungen

Vor der Inbetriebnahme von Gasleitungen kann eine Druckmessung erforderlich sein. Mit dieser Kontrolle soll sichergestellt werden, dass kein Gas unkontrolliert austreten kann. Eingesetzt wird sie immer dann, wenn zwischen der Prüfung der Leitung und dem Einlassen von Erdgas eine Zeitspanne vergangen ist, in der eine Manipulation an der Leitung nicht ausgeschlossen werden kann. Sie gestaltet sich derart, dass auf die Gasleitung ein Druck, der mindestens dem vorgesehenen Betriebsdruck und maximal 50 mbar (Schutz eventuell mit einbezogenen Regeleinheiten) entspricht, aufgegeben wird. Anschließend wird über einen Zeitraum von etwa fünf Minuten beobachtet, ob der Druck abfällt. Da mit einer Druckmessung nur festgestellt werden kann, dass kein Gas austritt und nicht, ob alle Leitungsanschlüsse fachgerecht verschlossen sind, ist eine Inaugenscheinnahme der Leitungsanlage vor dem Gaseinlassen dringend zu empfehlen.

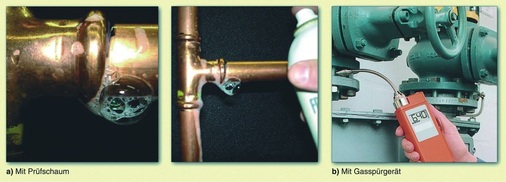

Unmittelbar vor oder nach dem Gaseinlassen und Entlüften der Leitung, müssen die bislang noch nicht geprüften Verbindungsstellen auf Dichtheit kontrolliert werden. Dazu zählen die Verschraubungen am Gaszähler und an den Gasgeräten sowie die Verbindungen in den Geräteanschlussleitungen. Sie werden mit schaumbildenden Mitteln oder durch Einsatz eines Gas-Spürgerätes kontrolliert. Mit den schaumbildenden Mitteln werden die Verbindungsstellen besprüht. Eine Blasenbildung signalisiert eine Leckstelle. Die Betonung liegt dabei auf „schaumbildend“. In der Praxis nicht selten anzutreffen ist auch die Formulierung „Abseifen“. Und die ist leider oft wörtlich zu nehmen. Nämlich dann, wenn unter Einsatz von Spülmittel und Wasser ein Prüfmittel Marke Eigenmix entsteht. Da der Wasseranteil meist überwiegt, kommt es bei älteren Gewindeverbindungen (die mit zu viel Hanfeinsatz hergestellt wurden) zur Durchfeuchtung des Hanfes. Die Undichtheit wird zwar erkannt, ist aber bei einer Nachkontrolle verschwunden, da der jetzt wieder nasse Hanf gequollen ist. Nach Trocknen der Hanffäden ist das Problem wieder da.

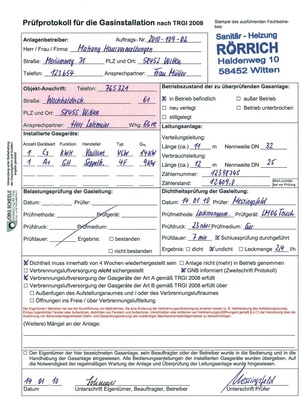

Beim Einsatz von Gas-Spürgeräten passiert das nicht. Allerdings können diese immer erst dann eingesetzt werden, wenn die Leitung mit Brenngas befüllt und entlüftet ist. Im Gegensatz zum Prüfschaum reagieren Kohlenwasserstoff-Spürgeräte nicht auf austretende Inertgase oder Luft. Klarer Vorteil der Geräte ist aber die sehr genaue Diagnostik. Nach der Durchführung von Leitungsprüfungen müssen diese mittels Prüfprotokoll dokumentiert werden. Nur eine exakte Protokollierung ermöglicht den später vielleicht einmal erforderlichen Nachweis, wie und mit welchem Ergebnis eine Leitung geprüft und bewertet wurde.

Lesen Sie mehr zum Thema auch im folgenden Interview mit Franz Rau, Geschäftsführer der Rau GmbH in Meitingen-Herbertshofen.

Info

Gas-ganz-sicher-Check

Der Gas-ganz-sicher-Check gehört zu dem vom Zentralverband Sanitär Heizung Klima bundesweit angelegten Programm „Wir checken für Deutschland“. Er ist eine Dienstleistung, mit der sich der Fachbetrieb mit kompetenten Empfehlungen rund um eine einwandfreie und sichere Gasanlage profilieren kann.

Bundesweit haben sich inzwischen etwa 2500 Mitgliedsbetriebe der SHK-Organisation schulen lassen, um diese Dienstleistung anbieten zu können. Gelistet sind geschulte Mitgliedsbetriebe unter https://www.wasserwaermeluft.de/ in der Rubrik Handwerkersuche. Weiterbildungen für Gas-ganz-sicher koordiniert der jeweilige Landesverband.

Lesen Sie hierzu auch den in der SBZ 04/2010 erschienenen Beitrag sowie das Interview mit dem Münchner SHK-Handwerksunternehmer Eduard Kröll, der bereits über 1000 dieser Checks realisiert hat.

Extras

Unter https://www.sbz-online.de/tags/extras-zum-heft finden Sie eine Übersicht über die Prüfmethoden für Niederdruck-Erdgasleitungen und deren Durchführung. Am besten gleich ausdrucken, laminieren und dann in den Messgeräte-Koffer legen. Das beantwortet Fragen sofort und spart Zeit.

Einen Blanko-Prüfprotokoll-Vordruck für die Protokollierung von Leitungskontrollen gibt es auch zum Downloaden unter https://www.sbz-online.de/tags/extras-zum-heft