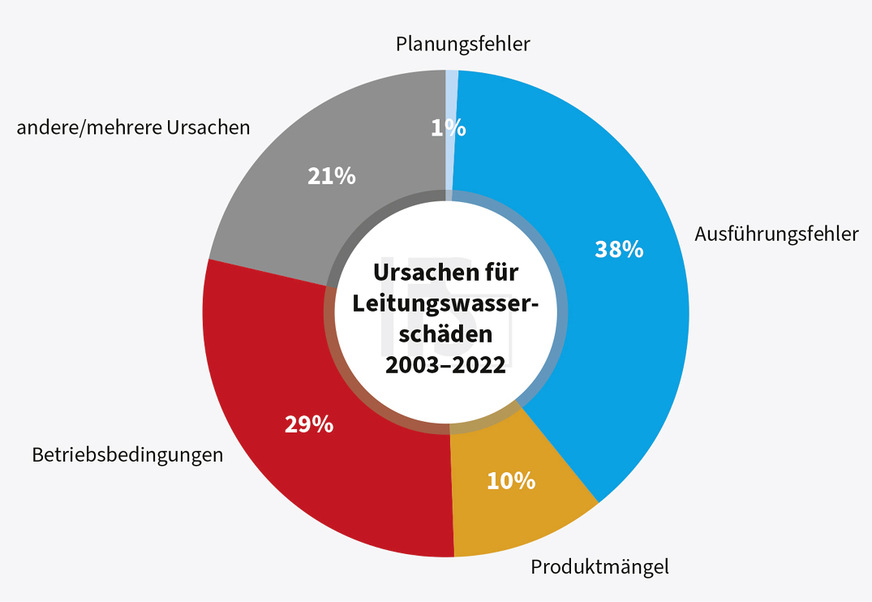

Der Gesamtverband der Deutschen Versicherungswirtschaft (GDV) stellt in seinen jährlichen Erhebungen fest, dass Leitungswasserschäden mit deutlich über einer Million Schäden pro Jahr mit Abstand die meisten Schadensmeldungen bei den Wohngebäudeversicherungen verursachen. In den meisten Jahren sind sie für 50 bis 60 % der gesamten Schadenssumme verantwortlich. Im Jahr 2021 waren das 3,8 Mrd. Euro, Tendenz steigend.

Knapp 40 % dieser Schadensfälle sind dabei laut Institut für Schadenverhütung und Schadenforschung (IFS) auf Installations- und Montagefehler zurückzuführen. Das IFS erfasst seit 2003 alle Untersuchungsergebnisse zu Leitungswasserschäden in einer Schadendatenbank und veröffentlicht regelmäßig Ursachenstatistiken. Knapp 30 % der untersuchten Fälle waren demnach auf die Betriebsbedingungen zurückzuführen und in nur 10 % waren Produktmängel verantwortlich für den bestimmungswidrigen Austritt von Leitungswasser aus der Wasserinstallation.

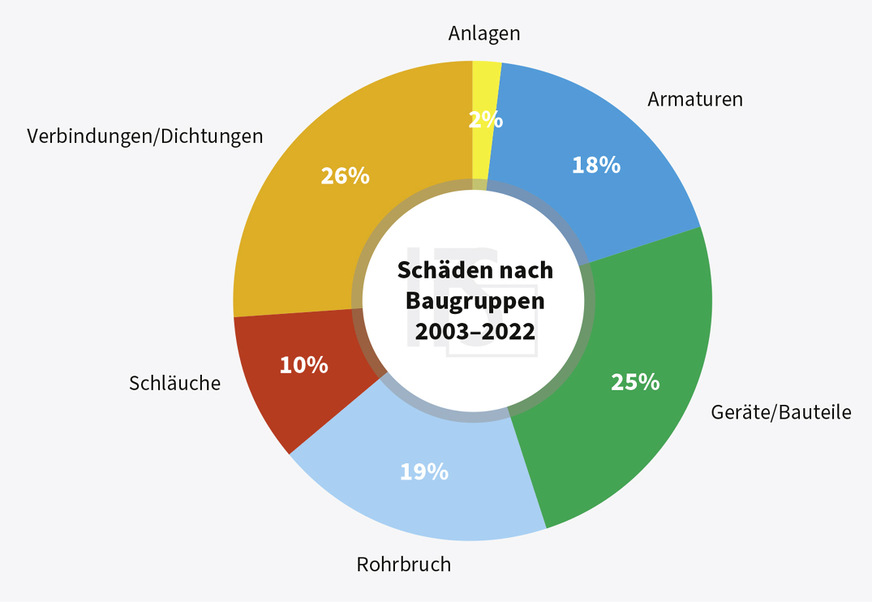

445.000 Schäden im Jahr, das bedeutet mehr als 1200 Schäden täglich, entstehen also aufgrund unsachgemäßer Verarbeitung der Installationsprodukte. Neben der Schadensursache gibt die Schadendatenbank auch Aufschluss über die betroffenen Baugruppen. Hier treten mit einem Anteil von 26 % die meisten Schäden bei den Verbindungen und Dichtungen auf, wobei Press- und Klemmverbindungen am häufigsten betroffen sind. Dies ist nicht verwunderlich, stellen sie doch sowohl an Metall- als auch an Kunststoffleitungen den aktuellen Stand der Technik dar.

Laut IFS sind die häufigsten Fehler bei Pressverbindungen die Verwendung ungeeigneter Presswerkzeuge und/oder ihr fehlerhafter Gebrauch, die fehlerhafte Positionierung der Komponenten vor der Verpressung, die Nichteinhaltung der erforderlichen Biegeradien der Installationsrohre hinter einer Pressverbindung oder sogar die fehlende Verpressung durch Unachtsamkeit des Installateurs. Kurzum: Undichte Verbindungen sind meistens auf die Handhabung und den Wartungszustand des Presswerkzeugs zurückzuführen. Deswegen fragen Hersteller oder Gutachter im Regressfall den Installateur zuerst nach den Wartungsprotokollen seiner Presswerkzeuge. Können Nachlässigkeiten oder Versäumnisse nachgewiesen werden, kann es sehr teuer werden.

Bild: IFS

Zeitdruck beeinträchtigt Sorgfalt

Ein wichtiger Faktor, der zu den hohen Schadenszahlen beiträgt, ist der große Zeitdruck auf den Baustellen. Allen voran ist der natürlich dem eklatanten Fachkräftemangel geschuldet. Nach Einschätzung des Zentralverbands Sanitär Heizung Klima (ZVSHK) fehlen aktuell in Deutschland ungefähr 60.000 Installateure. Voraussichtlich wird sich dieser Zustand erst einmal nicht bessern. Zu viele Fachkräfte scheiden in der näheren Zukunft altersbedingt aus dem Berufsleben aus, während zu wenige junge Menschen nachrücken.

Vereinfacht bedeutet dies, immer weniger Fachkräfte müssen immer mehr leisten. Dabei ist es unstrittig, dass durch Zeitdruck die Sorgfalt bei der Ausführung einer Tätigkeit abnimmt. So schleichen sich auch bei sicher beherrschten Aufgaben wie dem Erstellen einer Pressverbindung unter Stress Flüchtigkeitsfehler ein. Wird dann auch bei der Druckprüfung nicht sorgfältig genug gearbeitet, sind zwangsläufig Schäden die Folge, die im Nachhinein gravierende Konsequenzen haben können.

Systemkomplexität birgt Fehlerpotenzial

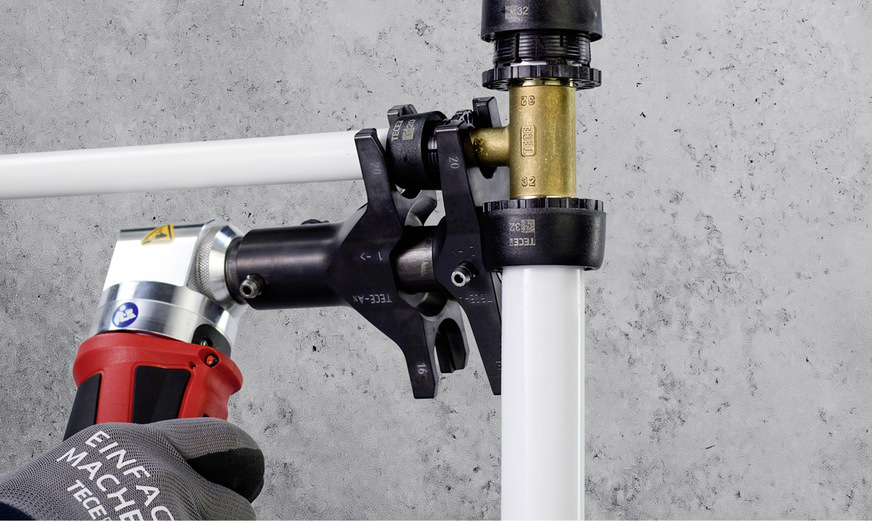

Neben dem enormen Zeitdruck spielt auch die Komplexität der modernen Rohr- und Verbindungssysteme eine nicht unerhebliche Rolle beim hohen Aufkommen von Leitungswasserschäden. Angesichts der Vielzahl unterschiedlicher Produkte ist die Verwendung des geeigneten Werkzeugs von größter Bedeutung. Verschiedenste Pressmaschinen, Pressbacken, Rohrsysteme und immer neue Fitting-Generationen erfordern größte Sorgfalt bei der Anwendung. Eine in Eile oder aus Unwissenheit gewählte ungeeignete Fitting-Werkzeug-Kombination kann hier schwerwiegende Folgen haben, wie zahlreiche Untersuchungen zeigen.

Dass das Presswerkzeug einen so großen Einfluss auf die Qualität der Pressverbindung hat, liegt auch an der Beschaffenheit der in modernen Fittings verwendeten O‑Ringe. Anfang der 1990er-Jahre hatten Pressverbinder verhältnismäßig dicke O‑Ringe und waren meist schon unverpresst dicht. Die Hülse wurde lediglich zur Befestigung des Fittings auf dem Rohr verpresst; der Vorgang diente in erster Linie dem Festklemmen des Fittings. Ein Nachteil dieser Technik war, dass unverpresste Verbindungen bei der Druckprobe oft nicht auffielen. Es konnte passieren, dass die Fittings später durch Druckstöße oder Temperaturwechsel aus dem Rohr rutschten und unbemerkt große Schäden verursachten.

Die Hersteller zogen aus diesem Umstand Konsequenzen und entwickelten Fittings mit deutlich dünneren (und tiefer in der Kontur liegenden) O‑Ringen. Diese sorgen dafür, dass die Verbindungen unverpresst undicht sind und bei der Druckprobe rechtzeitig erkannt werden. Allerdings hängt damit die Dichtigkeit maßgeblich von Art, Zustand und korrekter Positionierung des Presswerkzeugs ab, denn erst durch exaktes Umformen der Hülse beim Verpressen wird eine sichere Dichtkontur erstellt. Falsch gewählte, abgenutzte oder ungenau angesetzte Pressbacken bergen somit ein hohes Schadensrisiko.

In Anbetracht der großen Arbeitsbelastung vieler Installateure und der technischen Möglichkeiten moderner Verbindungssysteme ist es an der Industrie, die Komplexität der verschiedenen Anwendungen zu reduzieren und Lösungen zu entwickeln, die proaktiv dem Entstehen von Flüchtigkeitsfehlern entgegenwirken.

Bild: IFS

Schadensprävention – die Industrie ist gefordert

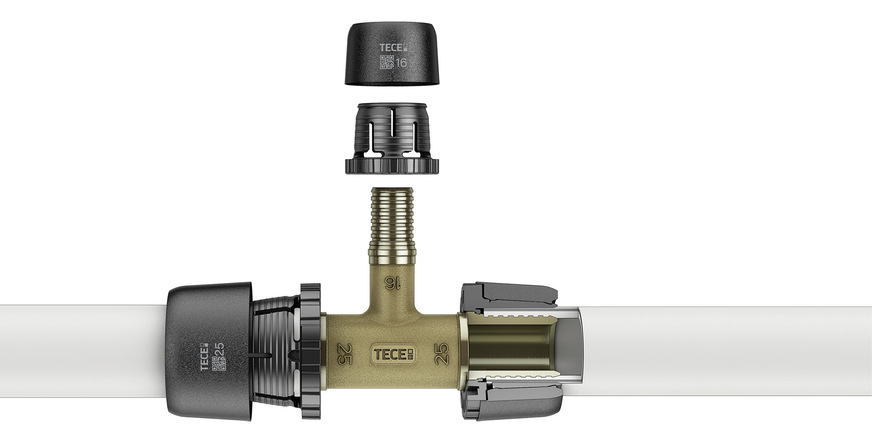

Jede der konventionellen Verbindungstechniken hat ihre Vorteile und ihre Schwachstellen. Radiale Pressverbindungen erfreuen sich wegen ihrer schnellen Montage am Markt großer Beliebtheit. Ihr Schwachpunkt ist der O‑Ring, der ein großes Fehlerpotenzial bei der Verarbeitung birgt. Schiebehülsensysteme hingegen bieten zuverlässige Dichtigkeit. Hier ist es der zusätzliche Arbeitsschritt des Aufweitens, den viele Installateure ablehnen.

Für einen effektiven Beitrag zur Prävention von Leitungswasserschäden muss die Industrie die unterschiedlichen Herausforderungen des Handwerks erkennen, die entsprechenden Bedürfnisse ableiten und diese in ihre Produktlösungen einfließen lassen. Ein Ansatz ist die Entwicklung von praxisnahen Rohrverbindungssystemen, die einfaches Handling mit hoher Fehlertoleranz kombinieren. Die Anforderungen sind dabei so simpel wie übersichtlich:

Ein weiterer Ansatz ist die Unterstützung der Handwerksbetriebe durch qualifizierte Schulungs- und Weiterbildungsangebote seitens der Industrie. Fehler entstehen oft, aber nicht ausschließlich durch unzureichende Sorgfalt. Unwissenheit und mangelnde Erfahrung spielen ebenso eine große Rolle bei der fehlerhaften Materialverarbeitung. Die Crux hierbei ist, dass die Anwender überzeugt sind, alles richtig zu machen, und Unzulänglichkeiten oft erst erkannt werden, wenn es zu spät und der Schaden schon aufgetreten ist. Hier helfen regelmäßige Praxisanleitungen, in denen die Hersteller detailliert auf jeden einzelnen Arbeitsschritt eingehen, mögliche Fehlerquellen benennen und Best-Practice-Methoden erläutern.

Fazit

Die Anzahl der Leitungswasserschäden in Deutschland nimmt stetig zu und die jeweiligen Schadenssummen steigen ebenfalls deutlich. Können dem installierenden Betrieb Fehler in der Ausführung nachgewiesen werden, muss er mit hohen Kosten rechnen.

Die aktuelle Marktsituation deutet nicht auf eine Entlastung des Handwerks hin. Somit sind dringend Lösungen aus der Industrie gefordert, die den Installateuren den Arbeitsalltag erleichtern und gleichzeitig mehr Sicherheit bieten. Fehlertolerante und praxisnahe Produkte sowie strukturierte Schulungsangebote können hier Abhilfe schaffen.

Bild: Tece

Bild: Tece

Bild: Tece / Matthias Ibeler