Jeder Fachhandwerker weiß, dass die Qualität des Heizungswassers für den langfristig sicheren Betrieb moderner Heizungsanlagen immer wichtiger wird. Dies lässt sich nicht nur anhand der täglichen Praxiserfahrungen feststellen, sondern auch aus diversen aktuellen Regelwerken herauslesen. Einführend soll daher – mittels eines einfachen Modells – zunächst noch einmal der Einfluss der in der VDI 2035 genannten Parameter pH-Wert, elektrische Leitfähigkeit und Sauerstoffkonzentration auf das Korrosionsgeschehen im Heizkreislauf kurz beleuchtet werden.

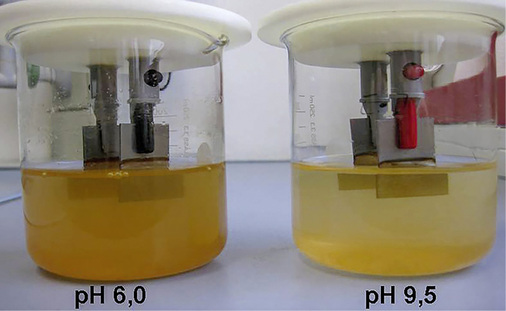

Um es gleich vorwegzunehmen: Eine möglichst niedrige Korrosionsgeschwindigkeit der verbauten metallischen Werkstoffe lässt sich in erster Linie dann erreichen, wenn sich das Kreislaufwasser im richtigen pH-Bereich befindet und gleichzeitig eine möglichst niedrige (50 bis 100 µS/cm) elektrische Leitfähigkeit vorherrscht.

Korrosion in geschlossenen Heizsystemen

Ausgegangen wird hierbei aber von einer korrosionstechnisch geschlossenen Anlage, bei der kein nennenswerter Zutritt von Sauerstoff erfolgen kann, wie dies auch in der Praxis anzustreben ist. Dies lässt sich vor allem über eine gut funktionierende Druckhaltung umsetzen.

Bei Korrosionsproblemen in der Praxis erweist sich der Sauerstoffzutritt als Primärfaktor, mehr oder weniger unterstützt durch falsche pH-Werte, insbesondere bei Aluminiumlegierungen. Eine hauseigene Auswertung von über 700 Heizungswasseranalysen zeigt hier ein pH-Wert-Spektrum von 4,7 bis 10,8. Während die Ursache für sehr niedrige pH-Werte meist bei verschleppten, chemisch abgebauten Frostschutzmittelresten liegt, werden hohe pH-Werte durch die Eigenalkalisierung vollenthärteter Füllwässer und/oder zu hoch dosierte Alkalisierungsmittel erreicht. Für diese Säure- bzw. Basenkorrosionsreaktionen ist übrigens kein Sauerstoffzutritt erforderlich. Das heißt: Bei pH-Werten > 9 werden Bauteile aus Aluminiumlegierungen auch bei korrosionstechnisch geschlossenen Anlagen zunehmend schnell unter Wasserstoffbildung aufgelöst.

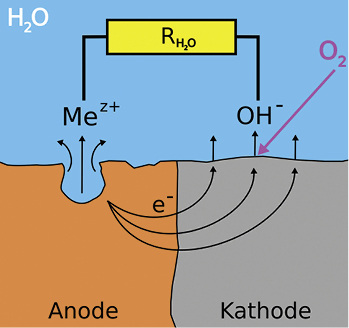

Grundsätzlich hat Schwarzstahl (Eisen) die Tendenz, sich in wässriger Umgebung aufzulösen (siehe Bild rechts). Die am Metall zurückbleibende Ladung (e-) wird in unmittelbarer Nähe zur Austrittstelle einem Oxidationsmittel (in der Regel im Wasser gelöster Sauerstoff) angeboten, wobei sich Hydroxidionen (OH-) bilden. Der „elektrische“ Ladungsausgleich geht dabei über das Wasser und steht somit in direkter Beziehung zu dessen elektrischer Leitfähigkeit. Eine niedrige Leitfähigkeit entspricht einem hohen Widerstand, daher begrenzt eine salzarme Betriebsweise die mögliche Korrosionsgeschwindigkeit enorm.

Bildet sich auf den im Heizkreis verbauten Metallen eine Deckschicht aus, behindert diese die beiden Reaktionen ebenfalls. Ob sich Deckschichten ausbilden können oder nicht, wird maßgeblich durch den pH-Wert bestimmt. Daher empfehlen auch die Richtlinien einen pH-Bereich von 8,2 bis 10 (bei Aluminiumlegierungen nur bis 9,0) als bestmöglichen Kompromiss für die üblicherweise in Heizanlagen verbauten Metalle. Auch durch das Hinzufügen von Korrosionsinhibitoren werden Deckschichten erzeugt und vergrößern diesen Widerstand.

Die Tatsache, dass der Widerstand des Heizungswassers sowie ggf. der Widerstand einer Deckschicht in Reihe geschaltet sind, lässt erkennen, dass bei einem hohen Widerstandswert des Heizungswassers ein möglicher Widerstand der Deckschicht zunehmend an Bedeutung verliert. Aus diesem Grund können bei salzarmer Betriebsweise auch eher Abweichungen im pH-Wert toleriert werden und auf Korrosionsinhibitoren kann in der Regel verzichtet werden.

Mit einer salzarmen Betriebsweise verbindet sich der Vorteil, dass durch die weitgehende Entfernung der Neutralsalze viele Korrosionsarten gar nicht mehr auftreten können. Allerdings kann diese Fahrweise bei einem diffusionsoffenen System die Systemtrennung nicht ersetzen, schon gar nicht, wenn der Wärmeerzeuger das einzige Bauteil aus Schwarzstahl bildet.

Aufbereitung des Anlagenwassers

Grundsätzlich kann in Heizungsanlagen als Füll- und Ergänzungswasser auch Trinkwasser, etwa aus dem letzten Spülvorgang, verwendet werden. Dies jedoch nur, wenn dessen Qualität den anlagenspezifischen Anforderungen (Herstellerangaben bzw. VDI 2035) entspricht. Werden diese nicht erfüllt, so sind Wasseraufbereitungsmaßnahmen oder ein Wasseraustausch erforderlich.

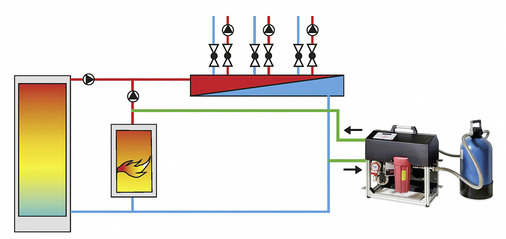

Um die optimalen Werte im Heizungswasser einfach einzustellen, bietet sich besonders die Inlineentsalzung an. Bei dieser Methode kann das zirkulierende Wasser ohne Betriebsunterbrechung weitgehend automatisiert entsalzt, gefiltert und auch im pH-Wert korrigiert werden. Dabei lassen sich nicht nur bei großen Anlagen Zeit und Aufwand sparen. Diese Methode gilt auch als sehr nachhaltig, da die Ionenaustauscherharze der Entsalzungspatronen grundsätzlich umweltgerecht regenerierbar sind.

Wie bei Altanlagen verfahren?

Kommt es bei einer mängelfreien Anlage aufgrund nur geringfügiger Eingriffe zu keiner nennenswerten Änderung im Anlagenvolumen (z. B. Austausch von Regelarmaturen), dass heißt es ändert sich auch die Kategorie der Anforderungen an das Heizungswasser nicht, ist lediglich auf einen möglichst geringen Verlust von Heizungswasser zu achten.

Anders verhält es sich bei wesentlichen oder schadensbedingten Änderungen. Hier können andere Anforderungen an das Heizungswasser zu berücksichtigen sein. Dies wäre z. B. bei einem Austausch oder Einbau maßgeblicher Komponenten der Fall, wie etwa der Erneuerung des Wärmeerzeugers oder dem Einbau von Flächenheizungen oder Pufferspeichern.

Es sind dann die aktuellen Analyseparameter pH-Wert, Härte, elektrische Leitfähigkeit und Aussehen des Heizungswassers zu erfassen und mit den Richtwerten der VDI 2035 sowie gegebenenfalls den Vorgaben der Komponentenhersteller abzugleichen. Die Füll- und Ergänzungswasserqualität ist dann entsprechend einzustellen.

Da es am Markt zu diesem Thema Unsicherheiten gibt, wird die Behandlung von Bestandsanlagen in die neue VDI 2035-1 mit aufgenommen (siehe Kasten Seite 21). Auch zu Mängeln in der Heizungswasserqualität, deren Ursachen und möglichen Abhilfemaßnahmen wird es Hilfestellung geben. Ebenso zur Vorgehensweise bei der Probenahme und Messung der chemisch/physikalisch relevanten Messgrößen pH-Wert, Summe Erdalkalien und elektrische Leitfähigkeit.

Kühlwasser und Kaltwasserkreisläufe

Während die VDI 2035 alter und neuer Fassung auf Temperaturen bis 100 °C im Umlaufwasser fixiert ist, geht es in diesen geschlossenen Kreisläufen um den Temperaturbereich 25 °C < T < 40 °C bzw. Temperaturen < 25 °C für Kaltwasser (BTGA-Regel 3.003). Schon allein aufgrund dieses anderen Temperaturbereichs unterliegen die Härtebildner in Kühlwässern keinen so strengen Richtwerten wie im Heizungswasserbereich. Dafür können eher mikrobiologische Probleme erwartet werden. Die Korrosionsparameter pH-Wert und elektrische Leitfähigkeit sind vergleichbar. Da besonders bei kombinierten Heiz- und Kühlkreisläufen Regelungsbedarf besteht, hat der VDI hierzu bereits ein neues Richtlinienprojekt aufgesetzt.

Dokumentationspflicht

Bei der Errichtung von Neuanlagen sind sämtliche Schritte zu dokumentieren, beginnend bei der Beratung über Planung und Abnahme bis hin zur Wartung. Ebenso ist bei jeglicher Veränderung an Bestandsanlagen (Komponententausch, Wasserbehandlung/-wechsel, Erweiterung) die Kompatibilität des sich in der Anlage befindlichen Umlaufwassers mit den nunmehr eingesetzten Bauteilen zu bewerten und zu dokumentieren (siehe VOB/C, VDI 2035).

Zum Zwecke der Dokumentation ist ein entsprechendes Anlagenbuch zu führen, das dem Betreiber durch den Installateur oder Planer übergeben wird. Der Betreiber ist dann für die Fortführung der Dokumentation bei Wartung (Wasserparameter) oder Anlagenveränderungen verantwortlich. Es ist aber zu beachten, dass die VDI 2035 im Falle von Wasserbehandlungsmaßnahmen (Zugabe von chemischen Produkten) eine Sachkunde fordert.

Kann der Betreiber die entsprechenden Dokumente in einem späteren Schadensfall nicht vorlegen, haben die Versicherung und der Hersteller der defekten Bauteile unter Umständen ein Leistungsverweigerungsrecht. Dieses beruht auf der Annahme, dass der Schaden auf eine fehlerhafte Wasserbehandlung zurückzuführen ist.

Einsatz chemischer Produkte

Über sogenannte Vollschutzprodukte wird kontrovers diskutiert, handelt es sich doch um chemische Zusatzstoffe zum Korrosionsschutz und zur Härtestabilisierung im Heizungswasser mit entsprechenden Vor- und Nachteilen.

Beginnen wir mit den Vorteilen: Die Anwendung scheint einfach, denn das Wasser muss meist nicht einmal aufbereitet werden. Der pH-Wert ist passend stabilisiert und auf den Metallen bildet sich eine Schutzschicht gegen korrosive Angriffe bzw. Metallabgabe (interessant für nicht sauerstoffdiffusionsdichte Mischinstallationen Cu/Fe). Zudem können Schwebeteilchen wie Magnetit fein dispergiert in Lösung gehalten werden.

Diese Vorzüge gehen allerdings auf Kosten des Minimierungsgebotes, demzufolge möglichst wenig Chemie eingesetzt werden soll, was in diesem Fall nicht eingehalten wird. Nur in Ausnahmefällen sollte daher diese Option zum Einsatz kommen. Beispiel dafür wäre eine sauerstoffdiffusionsoffene Heizungsanlage aufgrund eines älteren Flächenheizungssystems oder eines offenen, oben liegenden Ausdehnungsgefäßes.

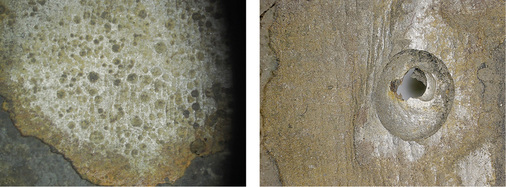

Im Anlagenbetrieb aufwendig erscheint aber auch die regelmäßig notwendige Kontrolle und eventuell notwendige Korrektur der Wirkstoffkonzentration. Ist diese nicht gegeben, spricht man von unterinhibierten Systemen mit erhöhter Wahrscheinlichkeit für Lokalkorrosion, die schnell zu Wanddurchbrüchen führen kann. Ist das Produkt biologisch abbaubar, dient es nebenbei noch als Nahrungsmittel für Mikroorganismen und fördert somit die Bildung von Biofilmen, die nicht nur Wärmeübergänge stark reduzieren.

Nicht unerwähnt bleiben soll, dass die zum Teil messtechnisch nachweisbare sehr gute Schutzschichtbildung nur auf mehr oder weniger blanken Metalloberflächen stattfindet. In der Praxis müssten daher die Anlagen für eine optimale Wirkung zuerst chemisch gereinigt/gebeizt werden. Das restlose Entfernen der dazu verwendeten Reiniger ist aber in der Praxis vor allem bei größeren Wohneinheiten nicht immer einfach möglich.

Info

Revision der VDI-Richtlinie 2035

Die Teile 1+2 der VDI-Richtlinie 2035 legen die Anforderungen an das Heizungswasser fest und sind nun bereits über zehn Jahre alt. Ein guter Zeitpunkt für eine Revision der Richtlinie, die derzeit in Arbeit ist. Die Neuauflage soll – zu einem Teil zusammengefasst – im Herbst 2019 erscheinen. Es steht zu erwarten, dass die Richtlinie nicht nur eindeutiger und konkreter formuliert sein wird, sondern auch viele Hinweise für die Praxis gibt.

Info

Leitfähigkeit und pH-Wert richtig messen

Besonders für die pH-Wert-Messung ist die richtige Messtechnik entscheidend. Beträgt die elektrische Leitfähigkeit des Heizungswassers weniger als 150 µS/cm, muss ein elektronisches pH-Messgerät angewendet werden, da Teststreifen zu träge bzw. ungeeignet sind. Dessen Kalibrierung sollte dabei nicht länger als 14 Tage zurückliegen. Die Vorgehensweise:

Die Probenahmegefäße müssen sauber und ölfrei sein und dürfen im Fall von PET-Flaschen vorher kein kohlensäurehaltiges Getränk enthalten haben.

Autor

Dr. Dietmar Ende ist Sachverständiger für Korrosion und Leiter Forschung und Entwicklung bei der Permatrade Wassertechnik GmbH, 71229 Leonberg, Telefon (0 71 52) 9 39 19-0, ende@perma-trade.de, www.perma-trade.de