So schnell, wie vermutet werden könnte, hat sich die Rohrverbindungstechnik für Trinkwassersysteme nicht auf ihr heutiges Niveau entwickelt. Es ging in mehr oder minder großen Schritten vonstatten, durch technische und wirtschaftliche Einflüsse geprägt.

Nach dem 2. Weltkrieg: Löten und schweißen

Die Versorgung mit sauberem Trinkwasser ist eine der großen Leistungen einer Gesellschaft. Die Geschichte der Trinkwasserversorgung hat dabei in mehreren tausend Jahren viele Veränderungen erfahren. Viadukte, Holzleitungen und Bleileitungen sind nur einige Beispiele. Dabei spielte die Verbindung der einzelnen Rohre bzw. Leitungen schon immer eine entscheidende Rolle.

Nach Kriegsende waren 60 % der deutschen Wohnungen zerstört. Mit Bauinitiativen wurde begonnen, um die schlimmste Wohnungsnot zu mindern. Schon damals waren die Risiken des Werkstoffs Blei bekannt, er war deshalb nur für Kaltwasserleitungen zulässig. Da die Versorgung mit warmem (Trink-)Wasser sich meist auf eine dezentrale Warmwasserbereitung beschränkte, etwa den Badeofen, war dies keine große Einschränkung für die Verwendung von Bleileitungen. Verzinkte Stahlrohre wurden für fast alle Bereiche in der häuslichen Trinkwasserinstallation eingesetzt.

Stahl und Blei im Einsatz

Stahl wurde damals an den Verbindungsstellen verschraubt, Schraub- bzw. Gewindeverbindungen zählen zu den lösbaren Verbindungen. Bleileitungen dagegen wurden gelötet, was zu den unlösbaren Verbindungstechniken zählt, da es ein thermisches Verfahren zum stoffschlüssigen Fügen von Metallen ist. Mehr an Verbindungsarten gab es anno dazumal nicht.

Ab 1960: Kupfer im Aufschwung

Anfang der 1960er-Jahre, als die Arbeitslöhne rasant stiegen, begann der Aufschwung von Kupfer. Das gegenüber dem Stahlrohr teurere Material ließ sich durch die Lötverbindung schneller verlegen. Hinzu kam der Einsatz von Kupfer in der Wasserverteilung von erwärmtem Trinkwasser von einem zentralen Trinkwassererwärmer. So war diese Zeit geprägt vom Einsatz von Stahlrohr mit Schraubverbindung in Kaltwassersystemen und der Verwendung von Kupferrohr in den Warmwassersystemen.

Beide Verbindungstechniken, die zum großen Teil mithilfe der Hände und angeeigneten handwerklichen Fähigkeiten ausgeführt werden, zählen traditionell auch heute noch zu den verwendeten Verbindungsarten. In der Folgezeit wurden die Trinkwasseranlagen immer umfangreicher. Nicht vergessen werden darf, dass in einigen Gebieten noch bis in die späten 1960er-Jahre der Anteil der Wohnungen ohne Bad in einem zweistelligen Prozentbereich lag.

Erster Pressfitting als Prototyp

Interessanter Fakt: Schon Ende der 1950er-Jahre entwickelte der schwedische Ingenieur Gunnar Larsson den ersten Prototyp eines Pressfittings. 1964 wurde er offiziell patentiert. Wenige Jahre später entdeckte das Stahlunternehmen Mannesmann die Chancen des Fittings und erwarb die Produktrechte. Die Mannesmann-Tochter Kronprinz übernahm die Fertigung und den Vertrieb der Pressfittings und etablierte in den Folgejahren ein C-Stahl-System (Mapress), bestehend aus den neuartigen Verbindern und dünnwandigen Rohren für die Heizung. Doch bis zur Verwendung als Trinkwassersystem sollte es noch etwas dauern.

Der Rohrmarkt wuchs entsprechend dem gesteigerten Bedürfnis nach dem eigenen Bad und den Komfortansprüchen, wie beispielsweise der zentralen Warmwasserversorgung. Dazu kam der erste große Bauboom, der bis Ende der 1970er anhielt. Daher ist es nicht verwunderlich, dass weitere, wirtschaftliche Alternativen zu den traditionellen Rohrwerkstoffen entwickelt wurden.

Anfang/Mitte der 1970er-Jahre tat sich nicht viel in der Verbindungstechnik, Löten war weiterhin Standard. Erst Ende dieses Jahrzehnts kamen die ersten Vollkunststoffrohre (wie aus PVC-C) auf den Markt, die neue Verbindungstechniken bedingten.

Die 1980er-Jahre: Zeit der Innovationen

Die 1980er waren das Jahrzehnt der Innovationen in der Verbindungstechnik. Mit der Entwicklung von Vollkunststoffrohren – und später den Mehrschichtverbundrohren – etablierten sich das Kleben, die Schiebehülsen-Technik und das Heizelement-Muffenschweißen. Auch die Presstechnik für Trinkwasserleitungen hielt Einzug in der SHK-Welt.

PVC-C-Rohre werden geklebt. Auf das Rohr wird ein spezieller Klebstoff mit einem Pinsel aufgetragen, anschließend in den Fitting (Klebmuffe) geschoben. In der Folge entsteht eine stoffschlüssige, unlösbare Klebverbindung, man spricht auch vom Kaltschweißverfahren.

Mehrschichtverbundrohre treten in den Markt ein

Die Diskussion um Wasserbeschaffenheiten und deren Einfluss auf die Rohrwerkstoffe eröffnete den Mehrschicht-Verbundrohren Ende der 1980er-Jahre den Markt. Anfangs wurden die Rohre mittels der Schiebehülsentechnik verbunden, eine unlösbare, form- und stoffschlüssige Verbindung. Die Schiebehülse wird lose auf das Rohr geschoben, anschließend das Kunststoffrohr mit einer Aufweitzange am offenen Ende aufgeweitet. Danach wird der Fitting in das aufgeweitete Rohrende geschoben und mit dem Schiebewerkzeug der Schiebevorgang eingeleitet. Ein zusätzlicher elastomerer Dichtring wird nicht benötigt, da der Rohrwerkstoff selbst das Dichtmaterial darstellt. Rehau beispielsweise führte 1988 die Schiebehülsentechnik für PEX-Rohre ein.

Beim Heizelement-Muffenschweißen werden Kunststoffrohre ohne Zusatzwerkstoff gefügt. Die Erwärmung der Elektroschweißmuffe – mit direktem Kontakt zum Rohr – erfolgt mit einem Muffenschweißgerät. Der Schweißvorgang besteht aus zwei Arbeitsschritten. Erst wird der Rohrwerkstoff an der Fügestelle erwärmt und dann mit einem festgelegten Fügedruck verbunden.

1985: Pressen erobert die SHK-Installationswelt

1985 kam die erste kleine Revolution in der Verbindungstechnik: Mapress, was heute zu Geberit gehört, führte ein Presssystem für den Trinkwasserbereich ein. Fitting und Rohrsystem sind aus Edelstahl. Am Anfang mit Skepsis betrachtet, hatte die Pressverbindung den Vorteil, dass keine Flamme oder andere Wärmequellen mehr benötigt wurden. Dafür polarisierte Diskussionen um Materialverformung und die Langlebigkeit des Dichtrings die Branche.

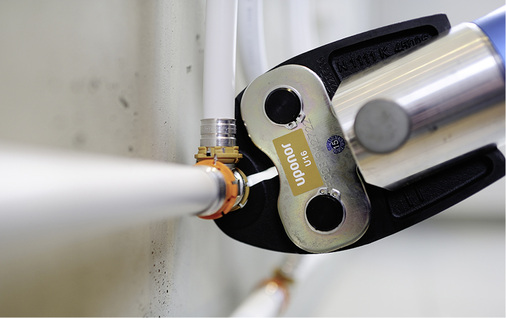

Bei einer Pressverbindung werden mehrere Teile mittels einer Pressmaschine und Pressbacken oder Pressschlingen mechanisch zusammengefügt. Die Pressmaschine übernimmt den Part der Herstellung der kraft- und formschlüssigen Verbindung, anfangs mit enormer Kraftanstrengung durch manuelle Presszangen. Später wurden für größere Dimensionen elektrische Pressmaschinen entwickelt. Nach und nach wurden auch für andere Rohrwerkstoffe (Kupfer, Mehrschichtverbundrohre etc.) Pressfittings entwickelt, genauso nahm die Zahl der Hersteller zu. So stellte Viega 1989 sein erstes Pressfittingsystem (Sanpress mit Edelstahlrohren und Rotguss-Pressverbindern) für den Trinkwasserbereich vor, im gleichen Jahr Geberit sein Pressfittingsystem (Mepla) für Mehrschichtverbundrohre.

Letztlich musste für alle damals verfügbaren Verbindungsarten immer eine zusätzliche Kraft oder ein Hilfsmittel an die Verbindung geführt werden. Bei Lötverbindungen das Lot und die Wärme, bei Pressverbindungen die Pressmaschine oder beim Kleben der Klebstoff. Unter Umständen steht in engen Bausituationen sehr wenig Arbeitsraum zur Verfügung. Dementsprechend schwierig gestaltet sich der Vorgang.

Mitte der 90er: Steckfittings erweitern das Angebot

Das ändert sich Mitte der 1990er-Jahre, als die nächste Entwicklungsstufe erreicht wurde: der Steckfitting. Als erster Hersteller führte Friatec die werkzeuglose Verbindungstechnik ein, die nur mit der Kraft der Hände ausgeführt wird. Mittlerweile bieten rund ein Dutzend Hersteller Steckfittings und Steckfittingsysteme für verschiedene Rohrleitungswerkstoffe an. Mit dem Steckfitting lassen sich Rohrleitungen schnell verbinden, Werkzeug wird nur zur Vorbereitung der Verbindung benötigt. Für den Verbindungsvorgang selbst sind keine weiteren Hilfsmittel oder Maschinen notwendig. Die Fittings sind entweder aus Kunststoff oder aus Metall. Vorzugsweise werden kleine Dimensionen von d 16 mm bis d 25/32 mm angeboten, größere Dimensionen sind eher die Ausnahme.

Aber auch die Pressfitting-Fraktion blieb nicht untätig. Uponor stieg 1993 mit dem MLCP-Pressfitting für Mehrschichtverbundrohre in diesen Bereich ein. Viega stellte 1995 Profipress vor, das erste Trinkwassersystem für Kupferrohr mit Kupferpressverbinder.

Formteilangebot und Anbieterkreis

erweitern sich

In den folgenden Jahren gab es wenige echte Neuheiten. Die bestehenden Systeme wurden kontinuierlich weiterentwickelt, wie beispielsweise Pressfittings mit dem Merkmal „unverpresst undicht“ oder mit dem Pressindikator. Die Technologie „unverpresst undicht“ war die Antwort der Hersteller auf das Problem, dass ein eingesteckter, aber nicht verpresster Fitting bereits dicht sein kann und später im Betrieb undicht wird. Das Formteilangebot stieg im Laufe der Jahre, ebenso das Angebot an Systemen der Hersteller (Roth, Sanha, Fränkische, Friatec, IBP).

2009: Druckverlustoptimiertes System entwickelt

Etwas Bewegung im Marktsegment gab es im neuen Jahrtausend. 2009 präsentierte Viega Raxofix, ein neues, druckverlustoptimiertes Rohrleitungssystem mit raxialer Presstechnik – ohne elastomeres Dichtelement. 2011 stellte Uponor die RTM-Fittingtechnologie vor. Statt außen über einen Fitting mit der Pressmaschine wird im Fitting mit einem vorgespannten Pressring das Rohr verpresst. Also auch ein Verbindungsvorgang ohne Werkzeug. Einfach das kalibrierte Rohr einschieben, fertig! Den Rest erledigt die integrierte Technik. Mit der integrierten Pressfunktion können die Verbundrohre des Herstellers unkompliziert und sicher verbunden werden. So sind selbst an schwer zugänglichen Stellen professionelle Pressverbindungen möglich.

Die Situation heute

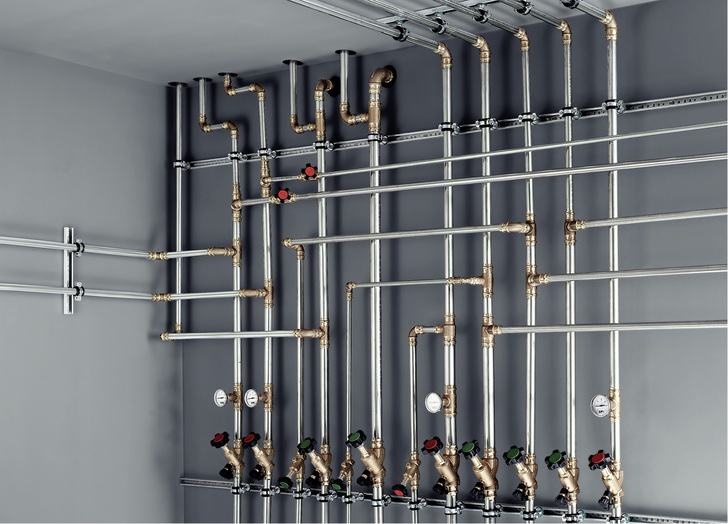

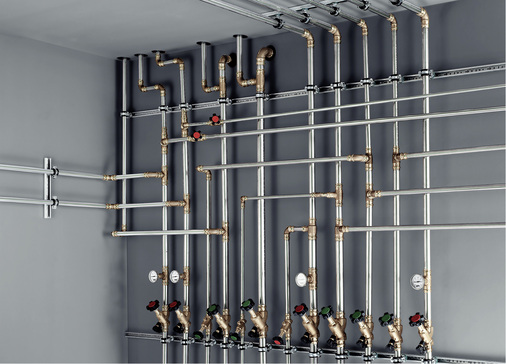

Platzhirsch ist die Pressverbindung mit radialer und axialer Pressfitting-Technik. Deren Verbreitungsgrad liegt heutzutage bei geschätzt 80 bis 85 %. Das bedeutet, dass fast jeder Handwerker regelmäßig diese Verbindungstechnik anwendet. Alle gängigen Rohrwerkstoffe für Trinkwassersysteme können mit Metall- und Kunststoff-Fittings verbunden werden. Das Kleben ist komplett verschwunden, die Schiebehülsen-Technik hat eine größere Fangemeinde als man glaubt, die Technik des Heizelement-Muffenschweißens für Rohrleitungen aus dem Kunststoff PP-R hat seine Nische gefunden, einige Handwerker löten (Weich- und Hartlöten je nach Dimension) auch noch. Geschraubt wird weiterhin, z. B. mit Übergangsverschraubungen.

Und der Steckfitting? Der wartet immer noch auf seinen Durchbruch, viele Installateure hegen offensichtlich immer noch Vorurteile gegen diese Verbindungsart. Aber wenn man bedenkt, wie lange die Presstechnik brauchte, um ihre führende Marktposition zu erreichen, hat die Steckverbindungstechnik noch etwas Zeit, Terrain zu gewinnen.

Wie sieht die Zukunft der Verbindungstechnik aus? Gewaltige Entwicklungssprünge wird es erst mal nicht mehr geben. Die Aussichten sind also gut, dass viele dieser Systeme durch kontinuierliche Weiterentwicklung den SHK-Handwerkern noch Jahre erhalten bleiben, speziell in puncto Sicherheit, Wirtschaftlichkeit und Marktanpassung. Wichtig in diesem Zusammenhang: Die absolut unfehlbare Verbindungstechnik gibt es trotz aller Sicherheitsvarianten nicht. Solange Menschen diese Arbeit übernehmen, können auch Fehler passieren, was eben menschlich ist. Dieser Artikel ist erstmals im Jahr 2016 erschienen.

Autor

Dietmar Stump ist Fachjournalist. Sein Pressebüro DTS bearbeitet die Themenschwerpunkte Sanitär, Heizung und erneuerbare Energien. 67551 Worms, Telefon (0 62 41) 9 33 89 94, E-Mail: dietmar.stump@t-online.de