Bei der Wahl handgeführter Arbeitsmittel spielt die Ergonomie eine wichtige Rolle. In erster Linie soll die Gesundheit der Anwender geschützt werden; doch auch für den Unternehmer lohnt es sich, in ergonomische Werkzeuge zu investieren – nicht nur, weil die Krankheitskosten sinken. Einen Anlass liefert aber auch die seit März 2007 in Deutschland gültige Lärm- und Vibrations-Arbeitsschutzverordnung (LärmVibrationsArbSchV). Sie definiert für Vibrationen einen auf einen Acht-Stunden-Arbeitstag normierten Auslösewert von 2,5 m/s², oberhalb dessen der Arbeitgeber aktiv werden muss; Werte über 5 m/s2 sind nicht zulässig. Müssen Arbeitnehmer mit Werkzeugen arbeiten, die diese Werte überschreiten, drohen Durchblutungsstörungen, die Weißfingerkrankheit, längere krankheitsbedingte Ausfälle oder gar Arbeitsunfähigkeit.

Einheitliches Bewertungsschema

Doch wie weiß ein Unternehmer, ob er den Anforderungen der Verordnung genügt? Wie lässt sich bestimmen, ob Handlungsbedarf besteht oder nicht? Und welche zusätzlichen ergonomischen Aspekte gilt es zu beachten? Fragen wie diese sind es, die den Werkzeughersteller Atlas Copco Tools veranlassten, eine handhabbare Methode zu entwickeln, um die Ergonomie von handgehaltenen Kraftwerkzeugen zu beurteilen.

Die Methode zieht folgende Kriterien zur Bewertung heran: Griffkonstruktion, äußere Kräfte, Gewicht des Werkzeugs, Temperatur, Stöße, Vibrationen, Belastung durch Lärm sowie die Belastung durch Staub und Öl. Zu jedem Kriterium wird eine Punktzahl bestimmt, die die Güte des Werkzeugs beschreibt und mit der sich verschiedene Konstruktionen vergleichen lassen. Je höher die Punktzahl ist, desto schlechter ist das Gerät aus ergonomischer Sicht.

Die Autoren dieser Methode haben auf diese Weise ein einheitliches Bewertungsschema mit Ergonomiefaktoren entworfen, das sich auf alle Handwerkzeuge anwenden lässt, ganz gleich welcher Marke und unabhängig von der Antriebsart (elektrisch oder pneumatisch). Mit dem Schema lassen sich die verschiedensten Schrauberarten und Bohrmaschinen, Schleifmaschinen sowie Niet- oder Meißelhämmer beurteilen. Berücksichtigt werden auch Randbedingungen wie etwa das Geschlecht der Werker, da beispielsweise die maximal zulässigen Greifkräfte oder der mittlere Handumfang von Frauen und Männern differieren.

Die Werkzeugarten unterscheiden sich hinsichtlich der Gewichtung einzelner Ergonomiefaktoren. Spielen etwa bei Schleifern äußere Kräfte, Gewicht, Vibrationen sowie Lärm-, Staub- und Ölbelastung eine wichtige Rolle, so überwiegen bei Meißelhämmern vor allem Vibrationen und Lärm. Bei Schraubern dominieren dagegen häufig äußere Kräfte oder das Gewicht, während Lärm, Staub und Öl kein Problem sind. Beispielhaft sei an drei Werkzeugarten erläutert, worauf besonders zu achten ist.

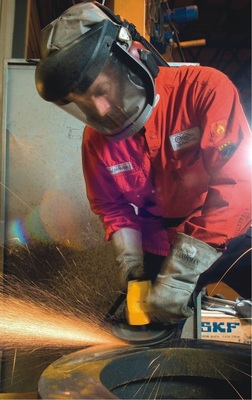

Schleif- und Poliermaschinen

Sie unterscheiden sich vor allem hinsichtlich der Schleifmittel. Ihre Dauerleistung reicht von 0,1 bis 4,5 kW, das Gewicht von wenigen hundert Gramm bis zu mehreren Kilogramm – für Einsatzzwecke vom Präzisionsschleifen bis hin zum Putzen von Gussstücken. Wichtig: Insbesondere eine hohe Werkzeugleistung ist ein Risikofaktor, die Anwender müssen also geschult werden.

Griffkonstruktion: Handgriff und Starter sollten so gewählt werden, dass eine natürliche Handhaltung möglich ist – denn diese ist die bequemste. Hilfreich ist auch, wenn sich die Handhaltung einfach variieren lässt; dann verteilt sich die Belastung auf mehrere Muskeln, was einer Ermüdung vorbeugt. Selbst wenn für eine Aufgabe nicht viel Muskelkraft benötigt wird, führt dies bei längerem Arbeiten schnell zu einer statischen, kraftraubenden Belastung. Die meisten Schleifmaschinen werden deswegen mit beiden Händen geführt, was diese gleichmäßiger belastet und für mehr Stabilität sorgt. Fast alle Schleif- und Poliermaschinen besitzen zudem einen Hebelstarter, den der Werker mit den Fingern oder mit der Handfläche herunterdrücken kann.

Äußere Belastung: Beim Schleifen sollte der Werker keine großen Kräfte aufbringen und auch den Werkzeuggriff nicht besonders fest anpacken müssen, da Schleifarbeiten meist lange dauern. Ermüdend wirkt normalerweise das Drehmoment, das durch die Reaktionskraft beim Einsatz der Maschine erzeugt und vom Werker über das Handgelenk (als Beugung zur Elle hin) aufgefangen werden muss.

Gewicht: Das Maschinengewicht wird häufig als positiver Faktor wahrgenommen, insbesondere bei Schleifarbeiten an horizontalen Flächen, weil der Werker hier „mit der Schwerkraft“ arbeiten kann. Dennoch sind leichtere Werkzeuge grundsätzlich ergonomischer. Speziell bei Arbeiten an senkrechten Flächen oder über Kopf macht sich das bemerkbar. Wo es durch entsprechenden Vorrichtungsbau möglich ist, sollten derartige Arbeiten daher möglichst vermieden oder umorganisiert werden. Bei großen Schleifmaschinen für grobe Schrupp- und Trennarbeiten ergibt sich durch deren Gewicht zwar eine zusätzliche Vorschubkraft, doch belastet dies den Werker auch zusätzlich.

Vibrationen: Hauptquelle sind Unwuchten der Schleifscheibe, gegebenenfalls verstärkt durch eine mangelhafte Zentrierung. Besonders hilfreich ist deswegen ein automatischer Unwuchtausgleich, der in die Nabe eingebaut ist. In Atlas-Copco-Werkzeugen ist dies der Autobalancer, bei dem ein im Ölbad umlaufender Kugelsatz als Kontergewicht die sich ständig verändernde Unwucht der Schleifscheibe ausgleicht und auf diese Weise Vibrationen dämpft. Gleichzeitig sinkt so auch der Schleifmittelverbrauch, die Arbeit wird produktiver. Nach Erkenntnissen der Atlas-Copco-Ergonomen wirkt dieses System weitaus effizienter als etwa die Dämpfung durch spezielle Handgriffe.

Lärm: Hauptlärmquelle ist der Schleifvorgang selbst. Daneben erzeugt ein Druckluftschleifer Motorgeräusche, unabhängig davon, ob ein Lamellen- oder Turbinenmotor zum Einsatz kommt. Abhilfe schafft etwa beim Luftauslass der Turbine ein Staudruck-Schalldämpfer. Bei Elektroschleifern entstehen Eigengeräusche durch Getriebezahnräder und Kühlluftstrom.

Staub und Öl: Obgleich eine Schleifmaschine selbst keinen Staub erzeugt, wirbelt ihre Abluft doch eine gewisse Menge auf – besonders in staubigen Umgebungen. Hauptstaubquelle ist aber der Schleifprozess selbst. Den Anwender kann eine belüftete Schleifkabine schützen. Wirkungsvoller ist es jedoch, die Schleifmaschine selbst mit einer Staubauffangvorrichtung zu versehen und diese an ein Punktabsaugsystem anzuschließen. Turbinenschleifer bieten zudem den Vorteil, dass sie mit ungeschmierter Luft arbeiten – und damit eine Belastung durch Öl ausgeschlossen ist.

Schlagende Werkzeuge

Mit der Energie eines beschleunigten Kolbens erzeugen schlagende Werkzeuge große Kräfte. So lässt sich Stahl spanend bearbeiten oder ein Niet eintreiben. Meißel- und Schlackenhämmer kommen hauptsächlich in Gießereien zum Einsatz, Niethämmer vornehmlich in der Luftfahrtindustrie. Bei allen drohen aber gesundheitliche Schäden, verursacht durch Lärm und Vibrationen, die vermieden werden müssen. Und da häufig über längere Zeit in derselben Körperhaltung gearbeitet wird, führt dies schnell zu einer Muskelüberlastung und Ermüdung des Hand-Arm-Systems.

Vibrationen: Bei schlagenden Werkzeugen gibt es mindestens drei Vibrationsquellen: die oszillierende Kraft, die den Kolben antreibt; die Stoßwelle, die der Meißel auf die Maschine überträgt; und die Schwingungen des Werkstückes, die wiederum auf die Maschine zurückwirken. Mit einer Reihe konstruktiver Maßnahmen können die Werkzeugkonstrukteure aber die Belastungen minimieren. So lassen sich die Schwungkräfte reduzieren, die auf die Werkzeugmasse wirken, oder Werker und Werkzeug über ein Isoliersystem entkoppeln. Wichtig ist auch hier eine Schulung der Mitarbeiter. So lautet eine Grundregel bei Meißelhämmern, nie den Meißel bei laufendem Werkzeug zu berühren. Leicht gesagt, doch in der Praxis schwer zu befolgen. Manchmal hat der Meißel einen runden Schaft und muss deshalb mit der Hand geführt werden. Das macht Putzarbeiten flexibler, ist aber sicherheitstechnisch bedenklich.

Lärm: Das Grundprinzip schlagender Werkzeuge ist die Erzeugung einer Stoßwelle. Diese pflanzt sich entlang des Meißels oder Döppers fort und trifft mit so großer Kraft auf das Gussteil oder den Niet, dass es zu einer plastischen Verformung kommt. Die Stoßwelle dauert weniger als 100 Mikrosekunden (µs) (100 µs = 0,0001 s). Dieser Prozess erzeugt sehr hohe Frequenzen. Treffen diese dann auf einen Körper, entstehen viele Resonanzen in einem breiten Frequenzbereich. Hohe Kräfte erzeugen hohe Lärmpegel. Das Problem dabei: Zwar können die Maschinengeräusche gedämpft werden; doch die Hauptlärmquelle, der eigentliche Arbeitsprozess, lässt sich nur schwer eindämmen.

Schrauber

Schraubwerkzeuge stellen mit Klein-, Schlag- und Impuls- sowie Winkelschraubern eine der vielfältigsten Werkzeugfamilien. Entsprechend groß sind die Unterschiede hinsichtlich der ergonomischen Bewertung. So werden Kleinschrauber in Pistolen- oder Stabform für die Montage vieler Produkte – etwa Spülmaschinen, Kühlschränke oder elektronischer Geräte – verwendet. Ein sauberes Arbeitsumfeld, die sorgfältige Wahl der Handwerkzeuge und ergonomisch gestaltete Arbeitsplätze halten Gesundheitsrisiken für den Anwender gering. Vorausgesetzt, der Arbeitsablauf ist so organisiert, dass häufige Wiederholungen vermieden werden.

Insbesondere in der Automobilindustrie war früher auch der Schlagschrauber weit verbreitet. Doch nach und nach wurde er durch den kupplungslosen Abwürgeschrauber ersetzt, ein weniger lautes, präziseres Werkzeug. In den achtziger Jahren kam dann der Impulsschrauber auf den Markt. Dieser überträgt praktisch kein Reaktionsmoment mehr auf die Hand und ist deutlich leiser und sehr viel genauer als ein Schlagschrauber. So gewannen und gewinnen Impulsschrauber immer mehr Marktanteile.

An Montagelinien, wo immer wieder die gleichen Schraubverbindungen anzuziehen sind, werden häufig Winkelschrauber eingesetzt – sowohl mit Druckluft- als auch Elektroantrieb. Sie werden vorzugsweise mit beiden Händen geführt. Das Reaktionsmoment „zieht“ eher am Arm als dass das Handgelenk verdreht wird, so dass höhere Drehmomente aus ergonomischer Sicht eine nicht ganz so große Rolle spielen wie bei Pistolen- oder Stabschraubern. Winkelschrauber ziehen präzise und leise an.

Fazit

Wer sich mit der Ergonomie seiner handgehaltenen Werkzeuge in der Produktion beschäftigt, tut nicht nur dem Anwender etwas Gutes. Gleichzeitig lässt sich – zusammen mit einer entsprechenden Arbeitsplatzgestaltung – eine höhere Produktivität erzielen. Um Werkzeuge hinsichtlich ihrer ergonomischen Qualität zu bewerten, hat Atlas Copco Tools eine auch in der Praxis leicht einsetzbare Beurteilungsmethode entwickelt, deren Ergebnisse hier für drei Werkzeugarten stark verkürzt wiedergegeben sind.

INFO

Was sind ergonomische Handwerkzeuge?

Ergonomische Handwerkzeuge werden so konstruiert, dass sie die hohen Anforderungen des Fachmanns erfüllen:

Sie verringern die Beanspruchung der Skelettmuskulatur und ermöglichen einen wirkungsvolleren Gebrauch der Gliedmaßen.

Sie sind an die Körpermaße des Menschen angepasst und ermöglichen einen besseren Einsatz der menschlichen Kraft.

Sie erhalten und fördern die Funktionstüchtigkeit der Hand, da sie ein sicheres Halten des Werkzeugs und die Durchführung der Arbeit mit geradem Handgelenk bei guter Balance und korrekter Gewichtsverteilung ermöglichen.

Die Griffe geben eine sensorische Rückmeldung, die ein genaues Arbeiten und eine optimale Führung des Werkzeug ermöglicht.

SBZ Tipp

Handbuch zum Thema

Der Werkzeughersteller Atlas Copco hat das 180 Seiten umfassende Kompendium über die Ergonomie von Handwerkzeugen herausgegeben. Das Handbuch enthält unter anderem ein Bewertungsschema mit Ergonomiefaktoren, die auf alle Handwerkzeuge anwendbar sind, unabhängig von Hersteller oder Antrieb. Dabei gehen die Autoren auf Aspekte wie Griffkonstruktion, körperliche Belastung, Gewicht, Lärm oder Staubbelastung ein. Gedacht ist das Buch als Leitfaden für die betriebliche Praxis, enthält daher auch konkrete Anleitungen zur Beurteilung von Schraubern, Bohr- und Schleifmaschinen bis zu Niet- und Meißelhämmer. Außerdem sind die aktuell geltenden Normen und Verordnungen berücksichtigt. Herausgegeben wird es in der zweiten, komplett überarbeiteten Auflage von Atlas Copco Tools und ist dort auch kostenlos erhältlich unter: tools.de@de.atlascopco.com

Autor

Jeroen van Geenen ist Produktmanager Materialabtragende Werkzeuge und Ergonomie-Spezialist bei der Atlas Copco Tools Central Europe GmbH in 45141 Essen Telefon (02 01) 2177-0 Telefax (02 01) 2177-100